双氧水生产废水的治理工程实例

摘要:对蒽醌法双氧水生产的废水的性质作了简要介绍,针对该类污染物提出了隔油+气浮+催化氧化+生物碳塔为核心的治理工艺。着重介绍了该工程的实际运行情况及运行中遇到的问题,并加以分析。对同类工程有借鉴意义。

关键词:双氧水生产废水 气浮 催化氧化 工程应用

1. 概论

三辛酯

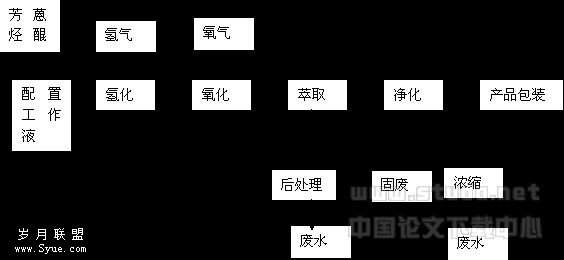

该工程业主方是沧州大化集团,年产27.5%的双氧水1.5万吨,废水处理工程的设计规模为240m3/d。工程于2003年3月竣工验收,经过一年多的运行,有稳定的处理效果。双氧水生产工艺为钯触媒、2-乙基蒽醌法。废水主要来自于过氧化氢生产车间的各种废水排放。生产工艺流程及排污节点如下:

2. 废水的性质及出水要求

该废水主要含有:2-乙基蒽醌、磷酸三辛酯、三甲苯及双氧水。废水中含有难降解的芳香烃及对生化反应有毒害作用的双氧水。磷酸三辛酯和三甲苯均为不溶于水的有机溶剂,密度比水略轻,磷酸三辛酯的相对密度ρ=0.924,三甲苯的相对密度ρ=0.86。废水中各项主要污染物参数如下:

| 项目 | 单位 | 数值 |

| pH | 4~6 | |

| cr | mg/L | <600 |

| 重芳烃 | mg/L | <300 |

| H2O2 | mg/L | 1200 |

处理后水质要求达到《污水综合排放标准》(GB8978-1996)中的二级标准。

| 项目 | 单位 | 数值 |

| pH | 6~9 | |

| cr | mg/L | <150 |

| SS | mg/L | <200 |

| 石油类 | mg/L | <10 |

| 苯及苯系物 | mg/L | <2.0 |

3. 处理工艺

3.1 工艺流程

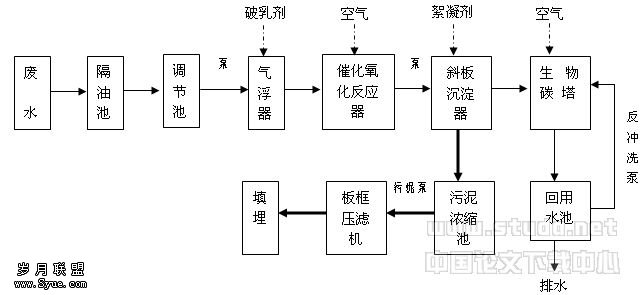

针对该废水的特性,制定出先除油,然后采用催化氧化反应打开苯环,降解

大部分芳香烃类有机物,最后通过活性碳吸附残留有机物,确保达标排放。具体工艺流程如下:

3.2 主要构筑物及设备设计参数

3.2.1高浓废水储池:V有效=200m3。主要是存储一次性排放的高浓度的白土床废水,然后多次少量的进入废水处理系统,减轻高浓废水对系统的冲击。

隔油池:HRT=0.5h。主要是去除废水中的分散油。

调节池:HRT=6h。根据双氧水生产废水排放周期确定的调节时间。

3.2.2气浮器:常用的加压溶气气浮设备。废水进入气浮器前用计量泵投加破乳剂。主要是去除废水中乳化油。

3.2.3催化氧化反应器:内置填料,填料配比:铁屑:焦炭:填料活性剂=2:1:2。有效接触时间2.0h。正常运行情况下的气水比=5:1,大气量反冲洗时的气水比=10:1。底部鼓入空气。主要是通过微电解和H2O2的氧化能力分解蒽醌、三甲苯等带苯环的难降解有机物。

3.2.4斜板沉淀器:催化氧化反应器出水的pH值一般在7左右,废水中的Fe2+离子生成氢氧化亚铁絮体,同时吸附其他悬浮物。为强化絮凝效果,减少沉淀时间,投加高分子助凝剂。HRT=4h。钢结构,内衬玻璃钢。主要是去除悬浮物。

3.2.5生物碳塔:φ×H=1.8×4.8(m),两座。碳钢结构,内衬玻璃钢。有效停留时间1.0h,气水比=5:1。定期进行气水反冲洗,强制使活性碳表面的生物膜脱落。主要是利用活性碳吸附和生物接触氧化的双重作用,使剩余有机物得到彻底的分解。

3.2.6回用水池:V有效=45m3。主要用于生物氧化-活性碳吸附塔的反冲洗水。

污泥浓缩池:φ×H=2.5×4.8(m),V有效=8.5m3。间歇式竖流污泥浓缩池。进一步浓缩斜板沉淀器排放的污泥。

3.2.7板框压滤机:BA630,机械保压。处理后污泥外运填埋。

4. 运行情况及出现的问题

4.1 隔油池—气浮工艺对油类物质(重芳烃)的去除

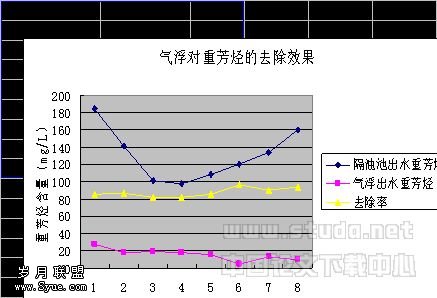

通过工程实际的应用,证明隔油池在除油方面是个简单而又高效的单元。可以有效的去除重芳烃组成的分散油,对于后续的气浮工艺来说,起到了粗筛的作用,保证了气浮系统可以正常的运行。原水的重芳烃含量一般达到20~50g/L,但是经过隔油池后,可以较为稳定的控制水中重芳烃含量<300mg/L。

由上图可知,气浮工艺对去除重芳烃非常有效,去除率〉80%。但是,由于重芳烃以乳化油的形式存在,所以必须投加一定量的破乳剂。破乳剂的投加量约为0.1kg/m3废水。

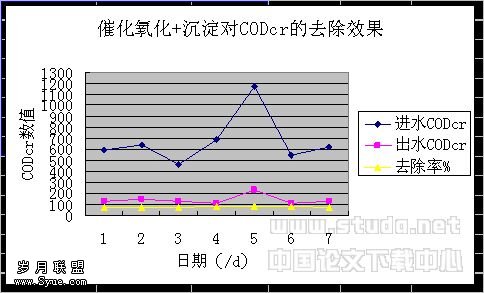

4.2 催化氧化反应器对难降解有机物的分解作用及填料板结问题

在双氧水的废水处理中,带苯环的难降解有机物是处理的难点。国内有许多报道采用铁碳内电解处理难降解废水,但是铁碳内电解的填料板结一直是个未解决的问题。本次工程通过两个方面尝试解决这个问题:一、由于化肥厂有大量的空气可供利用,所以采用大气量的搅拌不断冲刷铁屑的表面,避免氢氧化物在铁屑表面的沉积;二、在填料中加入活性剂;三、控制反应器内一定的pH值,使废水中的H2O2在Fe2+的作用下发生催化氧化反应,即可降解有机物,又可避免Fe的钝化。经过对该工程一年的跟踪,尚未发生板结的现象,处理效果也没有下降,因此可以认为有效的解决了填料板结的问题。

由上图可知,催化氧化+絮凝沉淀对cr的去除效果非常稳定,去除率一般〉75%。

4.3 生物氧化-活性碳吸附塔的作用

设计本意是通过活性碳的吸附功能吸附难降解有机物,提高其在系统内的停留时间,然后利用好氧微生物降解被吸附的有机物,同时使活性碳恢复吸附功能。但是在实际运行中,由于前面的处理单元处理效果均较好,进入生物氧化-活性碳吸附塔的废水基本可以达标排放,所以该单元的处理效果并未得到体现。这也是有待于以后的运行验证的。

4.4 H2O2对卧式运行的影响

在运行中发现,调节池的污水提升泵(卧式)经常会有气缚现象发生,泵内含气体,泵出口压力小。经,泵的安装高度在合理范围内,同时也不存在泵吸入管漏气等问题,后来发现,与废水中双氧水的含量有关。当双氧水含量较高,分解激烈情况下,被吸入泵体内的废水含有较多的气泡,造成吸入口真空度不够,造成了不上水的现象。针对该现象,我们把卧式换位立式长轴后,不再出现该问题。

4.5 白土再生废水对系统的冲击

在调试过程中,遇到车间内排放白土床再生废水,该废水呈深红色,含大量的蒽醌、磷酸三辛酯,对系统造成了极大的冲击。根据生产情况,该废水约70天才排放一次,但每次的排放量达200m3。如果一次排入系统肯定使整个系统失效。后经与厂方共同协商提出先建一200m3的储池,然后由储池每日少量的排入处理系统。

5 主要技术指标

废水处理站总投资120万元,折合吨水造价5000元/m3.d。吨水造价高的原因主要在于废水具有较强的腐蚀性,所有的水池构筑物、设备均需作防腐内处理,前处理的管路均采用不锈钢管。运行费用为1.36元/m3废水,包括电费、药剂费、人工费。废水处理站总占地面积450m2。

6 结论

1)废水中所含的双氧水对卧式的正常运行有影响,宜采用泵壳入水的立式;

2)在工程设计中要充分对产品生产工艺了解,熟悉各废水排放节点。对白土床再生废水采用先蓄水,然后多次小流量排入系统的方法,减轻对处理系统造成的负荷冲击;

3)采用隔油池+气浮组合可以有效去除废水中大部分的重芳烃类油;

4)充分利用废水中含有的双氧水,利用铁碳内电解与双氧水的氧化能力共同分解带苯环的难降解有机物;

5)利用大气量冲刷铁屑表面、填料活性剂、双氧水的氧化分解三重作用防止填料的板结。

6)调整出水合适的pH值,利用系统中产生的Fe2+形成Fe(OH)2絮体代替,节约药剂费用。