二甲醚建设项目甲醇罐“大小呼吸损耗”技术改造

来源:岁月联盟

时间:2010-07-11

关键词:甲醇储罐;大小呼吸;技术改造

1项目建设概况

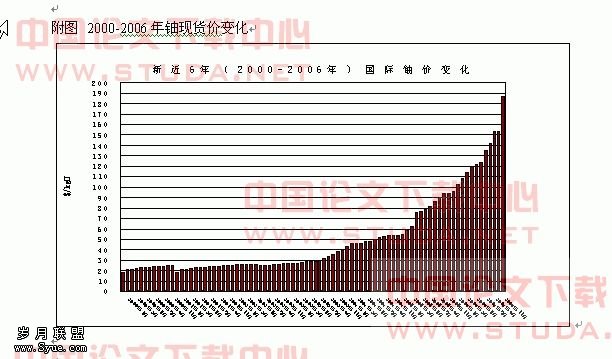

我国2005年石油净进口约13000万吨,占国内消费总量的43%,2006年石油对外依存度接近50%,能源安全问题极为严峻,久泰能源(广州)有限公司,成立于2004年3月,是久泰能源的子公司,一期年产15万吨二甲醚项目,于2007年9月正式投入生产。主要产品二甲醚是一种新型替代能源,二甲醚可以替代液化石油气作为民用燃料,代替汽、柴油作为车用燃料,是一种极具战略意义的新兴替代能源,其热效率高,环保性能好,在国际上被誉为紧次于氢的“21世纪超清洁能源”,二甲醚行业的对我国能源安全意义重大。

本项目储运区中甲醇罐区有10 000 m3内浮顶罐的甲醇储槽2台,存在“大小呼吸损耗”。每年“大小呼吸损耗”损耗的甲醇100多吨,给造成较大的损失,同时对周围环境造成一定影响。

2甲醇储罐的蒸发损耗—“大小呼吸”原理

①“大呼吸”损耗(工作损耗)。甲醇原料进罐时,会有一定量的气体排出而损耗,损耗根据流体密度、温度、压力、流速等操作参数不同而不同,各种物质的损耗系数亦不同。

当储罐进原料作业时,液面不断升高,气体空间不断缩小,液气混合物被压缩而使压力不断升高,这种蒸发损耗称为“大呼吸”。

当储罐进行排液作业时,液面下降,罐内气体空间压强下降。当压力下降到真空阀的规定值时,真空阀打开,罐外空气被吸入,罐内液体蒸汽浓度大大降低,从而促使液面蒸发。当排液停止时,随着蒸发的进行,罐内压力又逐渐升高,不久又出现甲醇气混合物呼出的现象,称为“回逆苛刻”,也就是“大呼吸” 损耗的一部分。甲醇采用内浮顶罐储存装卸,内浮顶罐的顶能随液面而升降,故甲醇的可挥发空间少,内浮顶罐与固定拱顶罐相比,可以使物料的工作损耗减少95%。

②储罐“小呼吸”损耗。甲醇储罐静贮时,白天受热罐内温度升高,甲醇蒸发速度加快,蒸气压随之增高,当储罐内混合气体压力增加到储罐控制压力极限时,就要向外放出气体,相反,夜间气温降低时,储罐中的混合蒸气体积收缩,气体压力降低,当压力降低到呼吸阀的负压极限时,储罐又要吸进空气,加速油品蒸发。由于外界大气温度昼夜变化而引起的损耗,称为甲醇罐的“小呼吸”损耗,小呼吸蒸发损失量和储罐储存液位高度、罐容量、储罐允许承受的蒸气压力及温度的变化有着密切关系。

3储罐“大小呼吸”损耗估算

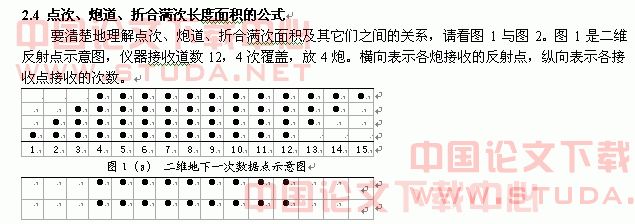

本项目储运区中甲醇罐区有10000m3内浮顶罐的甲醇储槽2台,存在“大小呼吸损耗”。甲醇储罐“大小呼吸”损耗采用“美国石油学会American Petrateum Institute API P2518”对浮顶罐的化工产品储存损耗进行:

①内浮顶罐化工产品装卸“大呼吸”损耗的计算公式及损耗量。

式中:

W-内浮顶罐的泵送年损耗量(m3/年)

D-浮顶罐直径(m)=30m

V-泵送入罐量= 210024t/a

经计算,本项目单座甲醇储罐“大呼吸”损耗为0.48t/a,两座储罐的损耗为0.96t/a,该部分甲醇的排放可归纳为无组织排放。

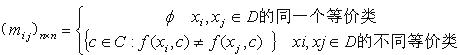

②内浮顶罐化工产品装卸“小呼吸”损耗的计算公式及损耗量。

式中:

Ly-储罐的小呼吸年挥发量(m3/年)

Kf-储罐罐型系数(焊接0.045)

P-大量液体状态下,真实的蒸气压力(mmHg)=550mmHg

D-储罐直径(m)=30m

VW-平均风速(m/s)=2.1m/s

KS-密封系数(1.33)

Kc-产品因子(取1.0)

Fp-涂层系数(白漆1.02)

计算结果为单台10000m3的甲醇储罐“小呼吸”损耗约50.55t/a,两座储罐的损耗量为101.1t/a。

③装卸损耗。本项目甲醇进罐由小虎岛专用化工码头由泵送至本项目甲醇罐区储罐,其损耗量很小,可忽略不计。

因此,本项目的甲醇损耗主要为两座甲醇储罐的“大小呼吸”损耗,总计为102.06t/a,这部分损耗可归纳为无组织排放。

4甲醇罐区甲醇储罐技术改造内容

为实现建设项目“以人为本”的宗旨和社会经济和谐发展的要求,公司对罐区甲醇储罐作以下技术改造。

甲醇储罐外壁改用DT-22凉凉胶隔热涂料,中间两道漆(漆膜厚度≥50mm),面漆三道(漆膜厚度≥75mm);

根据国内外对内浮顶罐大小呼吸排出有机废气治理情况及甲醇的理化性质,采用冷冻水结合二氧化碳冷凝回收方法对甲醇储罐“呼吸”排出的甲醇废气回收,以减小对大气污染。冷凝后的甲醇回用作为生产原料。

5甲醇罐技术改造后“大小呼吸”损耗分析

5.1甲醇储罐外壁增添DT-22凉凉胶隔热涂料效果分析

我国储罐外表的防护涂料大多为醇酸银粉面漆、氯磺化聚乙烯面漆及氯化橡胶面漆,外防护用底漆是环氧富锌底漆、环氧云铁中间漆。这虽然解决了一些罐壁的防腐蚀问题,但综合性能和效果不太理想,尤其对仓储的低沸点、低闪点的液化产品的储罐,夏天为降低温度采用外喷淋水冷却,不仅需要消耗大量的生活水,且污染环境、腐蚀设备,一般隔3~ 4年就要对储罐进行一次新的涂料涂装。

凉凉隔热胶主要由高分子合成树脂、隔热材料、颜料、填料和添加剂(不含铅等重金属元素)等组成,是一种新型隔热防腐材料,采用薄涂膜层的形式,将日光等热量隔绝、反射,降低涂层内物体温度,使涂层表面和物体内部有明显温差从而达到隔热降温效果,尤其对夏季高温环境中的油罐车、槽车、低沸点化学品、油品、液化气和天然气等各类化工原料的储罐、球罐等设备,既可减少原降温措施所需的能源消耗,又能提高其安全性能。

为了解不同涂料的隔热降温效果,公司进行了一系列实验:

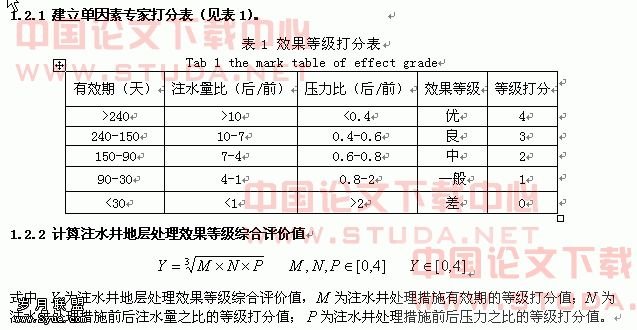

① 采用同样的材料制作的设备、储存同样的93#汽油,罐体表面分别涂刷凉凉隔热胶、HD控温漆和银粉漆,同时进行实验得出一组数据。

本次试验设计中的呼吸阀开启压力为98~175mmH2O,从表1可见,凉凉隔热胶和HD控温漆的罐内气相温度要比银粉漆低7℃和7.5℃,罐顶外表面温度比银粉漆低8℃和7℃,且环境温度越高,这两种漆和银粉漆之间的温差就越大。这说明凉凉隔热胶和HD控温漆能有效阻止储罐壁温的升高。

② 为进一步验证隔热效果,挑选最热的天气(37.5℃),一天中最高的时间进行了测试,从测试结果分析,隔热效果明显,可得出三点结论:

第一,凉凉隔热胶球储罐表面温度比银粉漆低11~18℃;第二, HD控温漆拱顶储罐表面温度比银粉漆低9~20℃;第三, 同一品种涂料的表面温度与储罐大小和所装物料品种及充装量关系不大。

③凉凉隔热胶的油漆系数Fp估算。

根据表2各类油漆涂料Fp值,在各种相同的条件下,银灰色储罐的“小呼吸”损耗是白漆的1.39倍。

根据公司的实验测试,当气温为37℃时,银粉漆储罐(固定罐)表面温度为59℃左右;普通白漆为43℃左右,凉凉隔热胶为38℃左右。按美国EPA化工产品固定罐储存工作损耗(小呼吸)的计算公式进行推算,凉凉隔热胶的油漆系数Fp约为本项目技改前拟采用白漆的0.9。

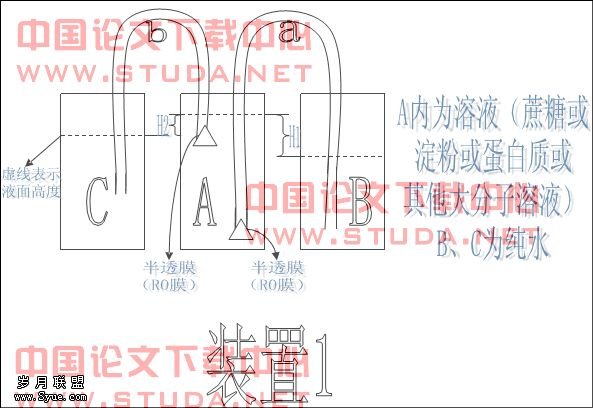

5.2采用冷冻水、二氧化碳冷凝回收治理措施

5.2.1工艺流程简述

来自甲醇罐顶部的50℃氮气和甲醇的混合气体先进入冷冻水冷凝器1#冷却,冷却到25℃,大部分甲醇气体冷凝变成液体,少量未冷凝的甲醇气体和氮气再进入二氧化碳冷凝器2#,冷却到-10℃,剩余甲醇气体冷凝变成液体,极少量未冷凝的甲醇气体和氮气经放空管排放,冷凝下来的甲醇进入废液槽,经检验合格后送入生产系统。冷冻水站来的7℃冷冻水进入冷凝器1#与氮气和甲醇的混合气体换热后,温度升到12 ℃回冷冻水站冷水池。二氧化碳储罐来的液态二氧化碳进入冷凝器2#与氮气和甲醇的混合气体换热后,气化后的二氧化碳进入放空管放空。

在甲醇卸船时,冷冻水和二氧化碳冷凝器同时使用,处理甲醇罐大小呼吸排放气体。平时只使用冷冻水冷凝器2#,处理甲醇罐小呼吸排放气体。

5.2.2物料衡算

①氮气和甲醇混合气体成分。甲醇罐的大小呼吸排出的气体中甲醇分压不高于饱和状态下的蒸汽压,甲醇罐顶的温度高于甲醇罐内甲醇液体的温度,一般情况下,罐内液体温度低于罐顶3-4℃。甲醇罐的使用温度最高为50℃,罐内液体液面最高温度为48℃,查资料,在48℃饱和蒸汽压为0.0504MPa。根据以上介绍甲醇罐的大小呼吸排出的气体中甲醇分压不大于0.0504MPa。分压比等于体积或摩尔比,甲醇罐的大小呼吸排出的气体中的最大甲醇含量为0.0504MPa /0.1013MPa=49.8%(体积或摩尔),为计算方便,甲醇含量选取为50%(体积和摩尔)。

②氮气和甲醇混合气体流量。根据广州市环境保护研究所的《久泰能源(广州)有限公司15万吨/年二甲醚建设项目环境影响报告书》,两个10000m3甲醇罐小呼吸排放甲醇量为101.1 t/a,排放流量为14.04 Kg/h。折算标准状况下的体积为9.83m3,换算到50℃体积为11.63 m3,按甲醇50%来算,混合气体流量23.26m3/h(102.06t/a÷300 d÷24 h=14.04 Kg/h ;14.18 Kg/h÷32 Kg/kmol×22.4 m3/kmol=9.83 m3/h;9.83 m3/h×(273+50)/273=11.63 m3/h;11.63 m3/h÷50%=23.26 m3/h)

甲醇罐大呼吸最大量等于甲醇卸船的最大流量。根据甲醇卸船的安全规定,甲醇卸船的最大流量为200 m3/h。

甲醇罐大小呼吸最大排放量等于甲醇罐大呼吸最大量与小呼吸最大量之和,即:200 m3/h﹢23.26 m3/h=223 m3/h。

按1.1倍选取最大流量:223 m3/h×1.1=245 m3/h

③管道阻力核算:采用Φ219的无缝钢管输送阻力降为:ΔPf1=λ1(l/d1)( ρU12/2)= 0.02585×(50/0.2)(1.457×2.2122/2)=11.52Pa

(氮气的体积流量V=250m3/hρ=1.4571kg/m3;μ=17.0×10-3CP=17.0×10-6N.S/m2 另设u1, Re1 , A1 , A1 =(∏/4)(0.2)2=0.0314 m2/h

U1 = V/ A1=250/3600×0.0314=2.212m/s

为湍流流动 Re1=d U1ρ/μ=0.2×2.212×1.457/17×10-6=37916.28

采用下式计算:λ=0.1(e/d+68/ Re1)0.23e/d=0.2/200=0.001

68/ Re1=68/37916.28=0.00179

λ1=0.1(e/d+68/ Re1)0.23=0.1(0.001+0.00179)0.23=0.02585)

④冷凝器进出口物料衡算。

甲醇卸船时,甲醇罐排放气体处理过程核算。

计算说明:在混合气体冷凝过程中,氮气的量不变;视为等压过程,压力选为0.1013MPa,冷凝器阻力很小不计。

冷凝器进口:压力:0.1013MPa,温度50℃

成分:甲醇50%、氮气:50%

流量:甲醇4.716Kmol/h,氮气4.716Kmol/h。

冷凝器出口。

压力:0.1013MPa, 温度-10℃

成分:甲醇2.09%、氮气97.91%

流量:甲醇0.1005 Kmol/h,氮气4.716Kmol/h

计算过程。 进口甲醇流量:

125 m3/h×273/(273+50)=105.6 m3/h

105.6 m3/h/22.4=4.716 Kmol/h

进口氮气流量: 4.716 Kmol/h

出口氮气流量: 4.716 Kmol/h

设定-10 ℃为出口气体温度,此时混合气体中甲醇最大量是甲醇处于饱和状态。查资料,甲醇-10 ℃饱和蒸气压为0.002114MPa。

出口气体中甲醇的分压:0.0218MPa

氮气的分压:0.1013MPa-0.002114 MPa=0.099186MPa

氮气成分0.0099186MPa÷0.1013MPa=97.91%

甲醇成分0.002114 MPa÷0.1013MPa=2.09%

甲醇出口流量:4.716Kmol/h×0.002114 MPa÷0.099186 MPa=0.1005 Kmol/h

0.1005 Kmol/h×32=3.21Kg/h

⑤甲醇罐小呼吸时,甲醇储罐排放气体处理过程核算。

说明:在混合气体冷凝过程中,氮气的量不变;视为等压过程,压力选为0.1013MPa,冷凝器阻力很小不计。

冷凝器进口。

压力:0.1013MPa,温度50℃

成分:甲醇50%、氮气:50%

流量:甲醇0.6581Kmol/h,氮气0.6581Kmol/h。

冷凝器出口。

压力:0.1013MPa, 温度25℃

成分:甲醇16.77%、氮气83.23%

流量:甲醇0.1325Kmol/h,氮气0.6581Kmol/h

计算过程。

进口甲醇流量:

14.04Kg/h×1.5÷32=0.6581Kmol/h

说明:考虑甲醇罐情况,取1.5倍系数。

进口氮气流量:0.6581 Kmol/h

出口氮气流量: 0.6581 Kmol/h

设25℃为出口气体温度,此时混合气体中甲醇最大量为甲醇处于饱和状态。查资料,甲醇25℃饱和蒸气压为0.01698MPa。

出口气体中甲醇的分压:0.01698MPa

氮气的分压:

0.1013MPa-0.01698 MPa=0.08432MPa

氮气成分:

0.08432MPa÷0.1013MPa=83.23%

甲醇成分:

0.01698 MPa÷0.1013MPa=16.77%

甲醇出口流量:

0.6581Kmol/h×0.01698MPa÷0.08432 MPa

=0.1325 Kmol/h

0.1325 Kmol/h×32=4.24Kg/h

5.3凝回收效率分析

根据本项目冷凝回收处理方案,其冷凝回收效率(仅使用冷冻水)约为70%,则甲醇的排放量约为4.24kg/h,采用冷冻水及二氧化碳冷凝技术方法使甲醇的回收率为70%左右。

5.4冷凝回收装置建设进度及投资

甲醇罐大小呼吸废气处理项目投资估算为23万元,其中:1#管壳式冷凝器7.3万元、2#管壳式冷凝器6.5万元、液态二氧化碳瓶组站5.1万元(含瓶)、管道仪表阀门2.6万元,安装和防腐费用1.5万元。

5.5 技改后储罐呼吸损耗量

本项目通过对储罐采用DT-22凉凉胶隔热,拟安装冷凝回收装置减少甲醇的无组织排放(仅按冷冻冷凝回收效率约70%计),不利气象条件下甲醇储罐的“大小呼吸”损耗可由14.175 kg/h降低至4.24kg/h。

5.6物料损耗

甲醇与二甲醚经装卸,会产生一定的蒸发损耗;同时由于设备等原因,还会产生一定的滴漏损失。本项目拟从以下几个方面对物料损耗进行控制:

①健全各项规章制度,制定各种操作规程;

②加强设备维护保养,所有机泵、管道、阀门等连接部位、运转部分静密封点部位都应连接牢固,做到严密、不渗、不漏、不跑气。

③控制装卸的温度和流速。介质温度高,易挥发,流速快,压力高,喷溅,搅动就大,造成的损耗也大。

④甲醇储存采用内浮顶罐,二甲醚储存采用压力罐。内浮顶罐与拱顶罐相比,可减少95%以上的呼吸损耗;而压力罐基本可避免呼吸损耗,符合清洁生产要求。

⑤ 拟安装甲醇储罐“呼吸损耗”冷凝回收利用装置,使“呼吸损耗减少”70%以上,减少了原料的损失。

在采取了上述降低损耗的控制措施后

6本项目技改前后储罐清洁生产分析

本项目通过对储罐结构的改进及增加储罐“大小呼吸”甲醇废气回收装置,可进一步减少甲醇废气的无组织排放,体现了清洁生产关于“节能、降耗、减污”的要求。

7结语

本项目生产工艺采用的是液相法复合酸脱水催化生产二甲醚方法,该技术于2003年5月被国家知识产权局授予国家发明专利(专利号01107996.7),该技术为现时世界上先进的工艺生产技术,而且自动化程度比较高,生产管理技术先进。

①从技术消耗指标来看,本项目生产线的指标已达到国内或国际上的较先进的水平,并留有进一步改善的空间。

②从生产技术水平和布置来看是合理的,并为今后的留有空间。采用先小区域、后大贯通的方式,有利于降低水平一次性的投资。

项目在环保、安全等方面都有可行的措施,能满足政府有关法规的具体要求。

总体来看,本项目在技术上是可行的,基本达到国内先进水平,基本上实现了“节能、降耗、减污”的清洁生产要求,因此,可以说本项目是国内领先的清洁生产。

增加甲醇储罐“呼吸”废气处理回收装置,采用冷冻水、二氧化碳冷凝回收治理措施冷却甲醇储罐大小呼吸的气体 ,回收冷凝下来的甲醇。久泰公司委托广州分析测试中心对厂区、厂界的特征污染物定期进行采样监测,该中心出具的《检测报告》显示该公司厂区、厂界大气中的甲醇、二甲醚含量均小于国家相关规范要求。

③无组织排放废气。根据《批复》规定,久泰公司生产废气排放执行的是广东省《大气污染物排放限值》(DB44/27-2001)第二时段的二级标准,其中甲醇的无组织排放监控浓度为12.0mg/m3。

公司产生的无组织废气排放符合《广东省《大气污染物排放限值》(DB44/27-2001)第二时段无组织排放标准。

:

[1]李奇. 复合酸法脱水催化生产二甲醚:, 01107996.7[P]. 2001-04-23.

[2]DB44/27-2001, 广东省大气污染物排放限值[S].

上一篇:论认识的主体性与客体性