3-(1-甲基-5-甲硫基-1-H-四氮唑)-氨基头孢烷酸二苯基亚甲酯的合成研究

【摘要】 以氨基头孢烷酸为原料合成3-(1-甲基-5-甲硫基-1-H-四氮唑)-氨基头孢烷酸二苯基亚甲酯的研究,目的是通过优化反应条件,简化操作,提高产率,降低合成成本。通过对溶剂、催化剂用量、投料比、反应温度和反应液浓度等条件的优化,以两步80%左右合成收率制备3-(1-甲基-5-甲硫基-1-H-四氮唑)-氨基头孢烷酸二苯基亚甲酯。

【关键词】 头孢菌素; 氨基头孢烷酸; 3-(1-甲基-5-甲硫基-1-H-四氮唑)-氨基头孢烷酸二苯基亚甲酯; 合成

ABSTRACT The synthesis process of 7-ATCA-diPh from 7-ACA was explored in this paper. By optimizing the reaction conditions, such as catalyst quantity, substrates? ratio, temperature and solution concentration, the two-step overall yield of 7-ATCA-diPh reached 80%.

KEY WORDS Cephalosporin; 7-ACA; 7-ATCA-diPh; Preparation

3-(1-甲基-5-甲硫基-1-H-四氮唑)-氨基头孢烷酸二苯基亚甲酯(7-ATCA-diPh,5)是一种应用广泛的药物中间体,以该化合物为原料可以合成一系列头孢类药物,例如第三代头孢菌素抗生素头孢替坦、头孢美唑、头孢米诺和头孢哌酮等。目前,由7-氨基头孢烷酸(7-ACA,1)为原料合成7-ATCA-diPh(5)的方法多为先将化合物1的7位氨基取代后再进行3位侧链的修饰和4位羧酸的酯化,反应条件苛刻,后处理复杂,且产率较低[1,2]。我们开展了以7-氨基头孢烷酸(7-ACA,1)为原料合成3-(1-甲基-5-甲硫基-1-H-四氮唑)-氨基头孢烷酸二苯基亚甲酯(7-ATCA-diPh,5)的反应研究,希望通过反应条件的优化,简化操作,提高产率,降低成本。

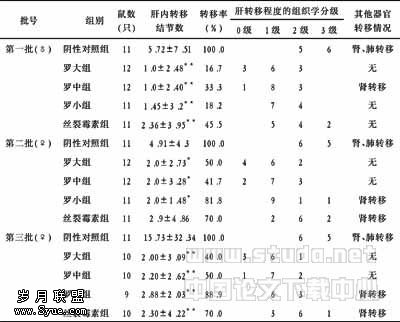

1 合成路线

如图1所示,以7-氨基头孢烷酸(7-ACA,1)和1-甲基-5-巯基-1-H-四氮唑(2)为原料在Et2O·BF3存在下反应得到3,产率为88.3%。化合物3与二苯基重氮甲烷(4)以DMSO作溶剂,在对甲苯磺酸催化下得到化合物5。本文重点对第二步反应进行了研究,包括溶剂的选择、催化剂的用量、投料比、反应温度和反应液浓度等,最终确定其最佳反应条件为:以DMSO作溶剂,1当量的TsOH·H2O和4当量的化合物4在5~10℃下,以化合物3的反应液浓度为(3+TsOH·H2O)/DMSO=1mol/L和重氮化合物滴加液浓度为4/DMSO=2mol/L的条件反应得到化合物5,产率为90%。

2 实验部分

2.1 试剂及仪器

7-氨基头孢烷酸、1-甲基-5-巯基-1-H-四氮唑、Et2O·BF3、对甲苯磺酰氯、水合肼和二苯甲酮均为化学纯,所用溶剂均为分析纯,核磁共振氢谱Unity INVOA 400型核磁共振仪测定,CDCl3为溶剂,TMS为内标。

2.2 化合物3的制备

图1 合成路线

在1000ml三颈瓶中加入含量为47%的Et2O·BF3(128.10g,0.42mol)和乙腈210ml,室温下搅拌,加入化合物2(47.20g,0.48mol)搅拌至澄清,分批加入化合物1(100.20g,0.37mol),反应液加热至40℃,继续搅拌,TLC监测反应进程,4h反应完毕,转移浓缩除去乙腈。

将浓缩液倒入200ml水中,振荡至溶液澄清,在冰水浴下浓氨水调pH至4,有大量固体析出。将析出固体水洗4次,丙酮洗3次后,抽滤,干燥得微黄色固体粉末(化合物3)106.30g,产率88.3%。1H-NMR(CF3COOD+D2O,400MHz)δ3.45~3.56(m,2H),3.76~3.81(m,3H),3.92~3.96(m,1H),4.04~4.07(m,1H),4.83~4.87(m,1H),4.94~4.98(m,1H)ppm。

2.3 化合物4的制备

将对甲苯磺酰氯(1200.00g,6.29mol)加入5000ml三颈瓶中,机械搅拌,加入3000ml四氢呋喃,控制温度在10~15℃,滴加水合肼(680.10g,13.60mol)继续搅拌,使其充分反应。TLC监测反应进程,4h反应完毕,分出水层,有机层用饱和氯化钠溶液洗3次,水层再用乙酸乙酯萃取2次并入有机层,无水硫酸钠干燥,浓缩除去有机溶剂,加入石油醚1000ml,搅拌,抽滤,干燥,得对甲苯磺酰肼固体1055.10g,收率92%[3]。

取对甲苯磺酰肼1000.10g(5.38mol)和二苯甲酮(1010.20g,5.55mol)混于2900ml乙醇中,搅拌,加热溶解后加入3ml浓盐酸,继续加热回流,逐渐有固体析出。TLC监测反应进程,2h反应完毕,抽滤,干燥,得白色固体N-二苯亚甲基-4-甲基-苯磺酰肼1500.10g,收率75%。

将N-二苯亚甲基-4-甲基-苯磺酰肼(100.20g,0.29mol)加热混悬于1000ml无水乙醇中。将250ml含KOH(98.10g,1.43mol)的无水乙醇溶液加入N-二苯亚甲基-4-甲基-苯磺酰肼的乙醇混悬液中,继续加热,回流,固体逐渐消失,溶液的颜色逐渐加深,从粉红到深红到深紫色。TLC监测反应进程,1h反应完毕,将反应液倒入500ml水中,石油醚萃取4次,合并有机层,水洗3次,无水硫酸钠干燥,30℃下减压蒸去溶剂,得深紫色液体(化合物4)42.30g,收率76%。

2.4 化合物5的制备

取化合物3(20.00g,0.06mol)和对甲苯磺酸一水合物(11.60g,0.06mol)混溶于61ml DMSO中(约1mol/L),搅拌使固体溶解,冰浴降温至10℃。将化合物4(47.30g,0.24mol)的DMSO溶液120ml(约2mol/L)滴加入上述混和溶液中,搅拌。TLC监测反应进程,12h反应完毕,将反应液倒入200ml饱和碳酸钠溶液中,CH2Cl2萃取4次,合并有机层,水洗有机层3至4次,无水硫酸钠干燥,减压蒸去溶剂得到黄色固体。将该固体溶于石油醚(bp:90~120℃)中,加热回流1h,趁热滤出固体,抽滤,干燥,得淡黄色固体粉末(化合物5)27.10g,产率90%,纯度97%(Varina C18反相色谱柱(4.6mm×250mm,5μm);柱温25℃;流动相为乙腈∶水(50∶50);流速1.0ml/min;检测波长227nm;保留时间10.57min)。1H-NMR(CDCl3,400MHz)δ1.78(br,2H),3.49(s,1H),3.69(d,J=18.8Hz,1H),3.75(d,J=18.8Hz,1H),3.85(s,3H),4.23(d,J=13.6Hz,1H),4.37(d,J=13.6Hz,1H),4.80(d,J=5.2Hz,1H),4.94(d,J=5.2Hz,1H),7.26~7.47(m,10H)。

3 结果及讨论

3.1 制备重氮化合物4的注意事项

重氮化合物4的纯度对制备化合物5有着重要的影响,若4的杂质含量过多会增加其用量,且引入过多杂质,使化合物5很难固化,增加物理纯化的难度,因此必须严格控制重氮化合物的纯度。

N-二苯亚甲基-4-甲基-苯磺酰肼在强碱KOH存在和加热的条件下制备化合物4是一个很快的过程,且反应条件剧烈,加热时间过长将产生重氮聚合杂质。因此,该反应需要严格控制反应时间,在反应过程中,不间断地监测反应进程,一旦有聚合物的生成需立即停止反应,并尽可能减少后处理的时间。在用旋转蒸发仪浓缩反应液时,水温不能高于30℃,否则重氮自身聚合趋势增大,将产生很多自身聚合杂质。杂质含量很少的重氮化合物4呈现深紫红色,杂质含量多则呈现红色。

由于重氮化合物即使在低温下保存仍然会自身聚合,在-20℃的冰箱中放置3d即有聚合物的生成,故不适于长期保存,应现制备现用。

3.2 反应条件的优化

通过化合物3和化合物4制备化合物5是该合成路线的关键反应,其反应条件对化合物5的产率和纯度都有极大的影响。为获得最佳反应条件,首先筛选了反应溶剂,发现DMSO为该反应的最佳溶剂。进一步对反应条件进行优化,包括化合物4的用量,催化剂的用量,反应温度,反应体系浓度等等。

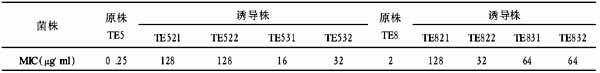

(1)催化剂和化合物4的用量的选择 以DMSO为溶剂,在室温(25℃)下,以化合物3为1当量,对催化剂(TsOH·H2O)的用量和化合物4的用量对反应产率的影响进行了研究,结果如表1所示。 表1 催化剂(TsOH·H2O)的用量和化合物4的用量(略 ) 由表1可知,在室温条件下反应时,当TsOH·H2O用量为1当量和化合物4用量为6当量时,反应结果较好,但由于该条件下化合物4消耗过多,过快,故此条件并非最好,仍需继续优化。

(2)反应温度和反应体系浓度的选择 实验发现,若将重氮化合物4直接滴加入反应液,则反应复杂,有大量杂质生成;若将其溶解于DMSO后再滴加入反应液中,却能得到较为理想的反应结果。因此我们研究了不同重氮化合物滴加液浓度和温度对反应的影响。

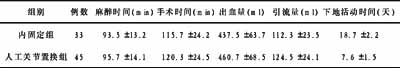

实验发现,若化合物3的反应液浓度过大,反应复杂,有较多的杂质生成;若化合物3的反应液浓度过低,则反应速度较为缓慢。在TsOH·H2O用量为1当量和化合物4用量为6当量的情况下,控制化合物3的反应液[(3+TsOH·H2O)/DMSO]浓度为1mol/L和重氮化合物4的滴加液(4/DMSO)浓度为1mol/L,对反应温度进行了筛选,实验结果如表2所示。

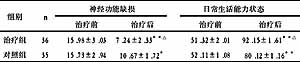

由表2可见,在TsOH·H2O用量为1当量和化合物4用量为6当量的情况下,控制化合物3的反应液[(3+TsOH·H2O)/DMSO]浓度为1mol/L和重氮化合物4的滴加液(4/DMSO)浓度为1mol/L,反应温度为5~10℃时可以得到较高的反应产率,并且反应条件温和,容易控制。为进一步提高产率,我们在控制反应温度为5~10℃,在TsOH·H2O用量为1当量,化合物3的反应液[(3+TsOH·H2O)/DMSO]浓度为1mol/L的情况下,再次调整重氮化合物滴加液浓度和化合物4的用量。实验结果如表3所示。 表2 反应温度对产率的影响(略 ) 由表3可见,在TsOH·H2O用量为1当量,反应温度为5~10℃,反应体系[(3+TsOH·H2O)/DMSO]浓度为1mol/L和重氮化合物滴加液(4/DMSO)浓度为2mol/L时,化合物4的用量从2当量至6当量时都取得了比较好的实验结果。但从降低成本的角度来说,希望化合物3在尽可能多地参与反应的情况下,消耗适量的化合物4,因而最佳的化合物4用量为4当量。

综上所述,我们最终选择的反应条件为反应温度5~10℃,TsOH·H2O用量为1当量,化合物4的用量为4当量,反应体系[(3+TsOH·H2O)/DMSO]浓度为1mol/L和重氮化合物滴加液(4/DMSO)浓度为2mol/L,产率达到90%。

(3)化合物5后处理条件的优化 实验表明,饱和表3 不同重氮滴加液浓度和重氮化合物用量对反应产率的影响(略 ) Na2CO3溶液比饱和NaHCO3溶液更容易将过量的TsOH·H2O除去,并且在用CH2Cl2萃取时乳化现象也没有使用饱和NaHCO3溶液时严重。

在对化合物5的粗品进行纯化时,首先选择石油醚(bp:60~90℃)∶乙酸乙酯(5∶1)的混合溶剂对粗品加热回流1h后冷却过滤,得到含很少杂质的淡黄色粉末。由于化合物5在乙酸乙酯中的溶解性很好,因而产物会有部分的损失。于是减少乙酸乙酯所占的比例,改用石油醚(bp:60~90℃)∶乙酸乙酯(10∶1)的混和溶剂回流粗品,但在该条件下,杂质剩余较多,产物损失并没有减少。当改用石油醚(bp:60~90℃)为重结晶溶剂时,大部分杂质无法除去。最后我们采用溶解性较好石油醚(bp:90~120℃)为重结晶溶剂,回流1h后冷却静置得到了纯度达到97%的化合物5。

4 结论

通过一系列实验,我们确定了由化合物3和4制备化合物5的最佳的反应条件为:以DMSO作溶剂,在5~10℃下,1当量的TsOH·H2O和4当量的化合物4以反应体系浓度为(3+TsOH·H2O)/DMSO=1mol/L和重氮化合物滴加液浓度为4/DMSO=2mol/L的条件反应,后处理用石油醚(bp:90~120℃)为重结晶溶剂,回流1h冷却静置得到的淡黄色粉末即为化合物5,其纯度达到97%,完全能满足下一步反应要求,产率为90%。

以7-氨基头孢烷酸(7-ACA)(1)为原料经过两步反应合成目标化合物(5)7-ATCA-diPh总收率为80%。

【】

[1] Guest A W, Branch C L, Finch S C, et al. Preparation and properties of 7α-formamido cephalosporins [J]. J Chem Soc Perkin Trans 1,1987,(1):45~55.

[2] Mochida K, Ogasa T, Shimada J, et al. Synthesis and antibacterial activity of novel 3-substituted carbacephems [J]. J Antibiot,1989,42(2):283~292.

[3] 苏砚溪,杨纪清,郝艳霞. 苯磺酰肼的合成工艺改进研究[J]. 河北化工,2002,2(1):23~24.