广州市西江引水工程广州段DN3200钢管焊缝质量控制分析

来源:岁月联盟

时间:2014-05-28

关键词:大直径钢管焊接 双面焊 无损检测

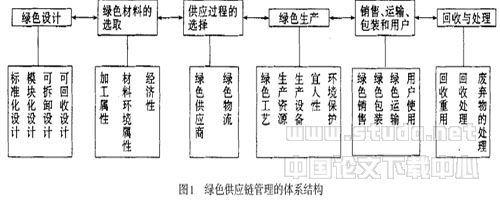

一、工程概况

广州市西江引水工程,设计规模350万m3/d。工程位于广州市与佛山市境内,本工程自佛山市三水区西江思贤滘下

陈村附近的西江取水,经下陈取水泵站增压后,通过2×DN3600管道输至鸦岗配水泵站,原水通过鸦岗配水泵站分配提升,通过管道输送至广州市西部白云区的江村水厂(40万m3/d)、石门水厂(80万m3/d)和西村水厂(100万m3/d)。本标段工程桩号KX0+000.00-KX5+531.28,管道总长约5.31公里,设计为D3220*24加肋钢管,管顶要求覆土一般为2米,绝大部分管坑开挖深度在5.4m-6m之间。管道焊接口设计为X型双面焊接,每道缝进行5%拍X光片和50%超声波检测。

二、工程难点

①施工环境条件复杂,大部分管道埋设于广州市白云区增槎路上,且沿线有暗渠、箱涵等。②施工沿线道路交通量特别大,施工面受道路交通疏解受限制。③设计没有降水措施,焊接受湿度影响大,特别是焊缝底焊位要想办法保持相对干燥。④管道直径大,管道铆对接错口误差难满足施工规范要求。

工程施工前期阶段,经对所焊好的焊缝进行超声波、X光拍片检测发现焊缝普遍存在有以下不符合焊接质量的问题:

1、焊缝外形尺寸不符合要求。

2、错边量超标(GB50236-89规范允许错边量不大于2mm)。

3、焊缝内部缺陷较多,且多为气孔、夹渣、未焊透。

经分析以及现场跟踪发现存在这些普遍问题的原因主要有:

1、有些焊接操作人员操作技术不熟练;

2、装配人员责任心不够强,为图简便,不对管道装配质量进行确认;

3、现场条件不允许施焊时,焊接技术人员强行施焊;

4、为加快工程进度,焊接技术人员经常疲劳工作;

5、个别焊接技术人员责任心不强,不按照焊接工艺施焊;

为避免类似的质量问题影响整个工程质量,工程管理人员研究决定,采取以下措施:

1、整顿装配技术人员和焊接操作人员队伍,制作样板件技术交底,对所有人员进行技术考核,并通过考核才能上岗作业。

2、为避免由于装配人员、焊接人员责任心不强而影响工程质量,管理上实行留名登记制度,在每条焊缝旁边都留下装配人员与焊接人员的编号。

3、对焊接操作人员采取适当的奖罚制度,以周为单位,对焊接质量一次检测合格率达到90%以上的焊接操作人员进行奖励,对合格率低于90%的焊接人员进行适当处罚或直接清退出场。

4、确保每个工作点的条件都达到要求(焊接工作面至少达到600mm宽的正常操作要求,且焊接面干燥,尤其是管道底部焊接施工面必须保证施工位满足600mm宽、600mm高。),若不符合要求,焊接操作人员可拒绝施焊,并且可以向质量管理员汇报。

5、每道焊缝必须严格按照焊接工艺进行施焊,每个施工点设置质量监督员。

6、遇到大雨大风天气禁止焊接操作。

7、所有焊接操作人员进行统一调配,非特殊情况禁止疲劳施焊。

8、制定出完整的无损检测方案,检测人员及时对每条焊缝的外观以及内部质量进行确认。

三、管道焊接施工工艺

1、工程用材

本工程设计使用的管道材料为Q235B,规格:D3220×24mm,Q235B钢材是普通碳钢材料,其焊接性能方面并没有特殊要求,但是鉴于管径、壁厚、现场焊接环境等各方面综合因素的影响,仍然具有较大的焊接施工难度,需要有合理的焊接工艺作为指导,以及焊接技术合格的焊接技术人员实施焊接才能使焊接质量得到保障。

2、焊接工艺

焊接接头: 对接接头 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

坡口形式: X型坡口

焊道/焊层 焊接方法 填充材料 焊接电流 电弧电压(V) 焊接速度(cm/min) 气体流量(L/min)

牌号 直径 极性 电流(A)

1 CO2气保焊 ER50-6 φ1.2 DC- 190~210 26~28 22~25 15~18

2 CO2气保焊 ER50-6 φ1.2 DC- 210~220 28~30 20~24 15~18

3 CO2气保焊 ER50-6 φ1.2 DC- 210~220 28~30 20~24 15~18

4 CO2气保焊 ER50-6 φ1.2 DC- 210~220 28~30 20~24 15~18

5 CO2气保焊 ER50-6 φ1.2 DC- 210~220 28~30 20~24 15~18

6 CO2气保焊 ER50-6 φ1.2 DC- 210~220 28~30 20~24 15~18

7 CO2气保焊 ER50-6 φ1.2 DC- 210~220 28~30 20~24 15~18

焊前清理:焊前去除坡口内及两侧不少于20mm范围内的水、油等杂质

背面清根方法:焊另一侧用碳弧气刨清根,然后用砂轮机打磨干净

层间清理:层间去除焊渣、气孔等。

单道焊或多道焊(每面):多道焊。

3.焊缝无损检测以及检测工艺

现场对接焊缝即是指现场焊接的环缝(由于管材的厂家制作焊缝在发货前已经过无损检测合格,故该类焊缝不在现场质量监督范围内)。根据图纸设计要求规定采用X射线以及超声波进行检测:

3.1射线检测工艺

对于每一道环缝需进行5% X射线检测(即拍2张300×80mm的底片,底部焊位必拍)和50%超声波检测。

X射线检测应满足GB/T3323-2005标准Ⅲ级要求,并且必须检测环缝的最低位置以及与纵焊缝相接的T型焊缝,因为最低位置所承受的工作压力为0.8Mpa,而管线的平均工作压力为0.5Mpa,T型焊缝处最易发生应力集中,从而导致裂纹产生。因此这两个位置必须是检测的重点。如若发现焊缝存在超标缺陷,必须进行返修,再复检,并且进行5%的扩充检测。若扩充检测中再有超标缺陷,则对整条焊缝进行100%检测。

1)检测人员

①从事射线检测的检测人员,应持有国家或省级质量技术监督局颁发的检测人员资格证书和卫生防护部门颁发的放射人员证。

②检测人员只能进行与本人资格证书相对应的检测、底片评定。

③检测方法的作业指导书的编制,应由Ⅱ级以上技术人员担任,Ⅲ级人员负责审核。

2) 探伤设备以及探伤材料如下表

序号 仪器设备名称 规格型号 单位 产地

1 X射线机 XXQ2505 丹东市中意电子有限公司 辽沈

2 黑白密度计 DM-2010 沈阳宇时设备检测有限公司 沈阳

3 观片灯 C8 佛山市禅城区科朋电子电器厂 佛山

4 射线报警仪 FY-Ⅱ 中国辐射防护研究院 太原

除上述的设备器材外,探伤材料有包括:胶片、增感屏、显影液、定影液、象质计等。

3)表面状态

对接接头的表面质量(包括余高),应经外观检查。表面的不规则状态在底片上的影像应不掩盖对接接头中的缺陷或与之相混淆,否则应做适当的修整。

4)透照的几何条件以及透照方式:

采用的几何条件必须满足K值及几何不清晰度的要求。环缝的A级K值应不大于1.2:K=1/cosθ

射线源至工件的距离f(mm),应按下列公式计算:

f/d≥7.5(b)2/3

式中d——射线源的尺寸,mm:

b——工件至胶片的距离,mm。

一次透照长度L=2ftanθ

本次工程采用单壁单影透照方式由内向外透照,根据上述公式计算可得出射源至工件的距离f和一次透照长度L,由于管径远远大于一次透照长度L,故可以近似于直缝透照(如图1)。

图1 透照示意图

5)X射线能量和曝光量的选择

X射线曝光应根据透照厚度按曝光曲线选择曝光参数。

6) 无用射线和散射线的屏蔽

①在X射线管窗口上装设锥形铅罩或铅质遮光板,限制受检部位的受照面积。

② 暗盒外覆一层2mm的铅板,避免散射线的影响。

③为检查背散射线,可在暗盒背面贴附一个“B”字铅字标记,若在较黑背影上出现“B”的较淡影像,则说明背散射线屏蔽不够,应采取有效措施重照。

7)底片质量以及评定

① X射线底片黑度允许范围为:2.0≤D≤4.0。

② 底片上象质计影像位置正确,定位标记和识别标记齐全,且不掩盖被检焊缝影像。

③ 底片有效评定区内不应有因胶片处理

上一篇:谈公路测量的难点与对策

下一篇:公路改建工程改建方法探讨