太浦河泵站工程多叶拍门制造与安装工艺

摘要:本工艺根据多叶拍门的特点,详细叙述了多叶拍门制造程序、焊接工艺及关键工艺的控制方法,整体概念强,简捷明了,便于操作。

关键词:制造工艺 门叶组装 整体焊接 焊接工艺

1概述

太浦河泵站位于江苏省吴江市庙港镇境内的太浦河节制闸南侧,距东太湖约2公里,距苏州市约51公里,与已建的太浦河节制闸平列布置,中心线平行距离200米。

泵站设计流量为300m3/s,安装有6台50 m3/s的斜轴泵,水泵型式为斜15°斜轴泵,转轮直径4.1m,配套1600kw异步电动机,水泵最高净扬程1.64m,设计净扬程1.39m,最低净扬程0.76m。

每一台斜轴泵有两个进水孔口和两个出水孔口,在水泵处汇在一起,泵站在太湖侧是进水池,12个孔口,安装四套检修闸门;泵站在太浦河侧是出水池,12个孔口,前后两道闸门,第一道闸门为多叶拍门,第二道闸门为快速工作闸门。在枯水期,太湖水位比太浦河水位低,为了防止太浦河水倒流回太湖,故安装多叶拍门,即止回水闸门。水电第十一工程局机电安装分局是第一次制造大型拍门。

太浦河泵站多叶拍门的特点:

多叶拍门尺寸为高5.365m×宽4.47m×厚0.55m,每台工作拍门上有3个小拍门,故名多叶拍门 ,每个小拍门过水面积为1.0 m×3.0m,每个工作拍门的过水流量为25m3/s,为目前同类泵站拍门外形尺寸最大和过水流量最大。如此大的拍门在太浦河泵站应用,是上海和天津两个水电勘测设计院联合首次研制开发应用的结果,意义非常之大,为以后的工程建设拍门的使用打下了良好的基础。

拍门特性表1:

序号 | 名称 | 特性 |

1 | 孔口型式 | 潜孔式 |

2 | 孔口尺寸(宽×高) | 4.0m×4.703m |

3 | 设计水位 | 7.99m |

4 | 底坎高程 | -4.45m |

5 | 操作方式 | 动水启闭 |

6 | 水压力 | 1095KN |

7 | 孔口数量 | 12 |

8 | 多叶拍门数量 | 12 |

9 | 拍门型式 | 平面定轮钢闸门带多叶拍门 |

10 | 吊点距 | 单吊点 |

11 | 启门力 | 10t |

12 | 启闭设备 | 250KN液压启闭机 |

多叶拍门基本参数表2:

序号 | 名称 | 特性 |

1 | 多叶拍门高度: | 5365mm |

2 | 多叶拍门宽度: | 4470mm |

3 | 多叶拍门厚度(边梁厚度): | 550mm |

4 | 多叶拍门定轮: | φ700mm悬臂轮4个, |

5 | 定轮轴承形式 | 自润滑向心关节轴承 |

6 | 多叶拍门封水宽度: | 4080mm |

7 | 水封形式 | P50-3 |

8 | 多叶拍门小拍门数量 | 3个 |

9 | 小拍门过水面积 | 3×1000mm×3000mm |

2多叶拍门制造工艺

为确保质量,多叶拍门制造在制造厂内进行制造与防腐,多叶拍门制造严格按及现行技术规范进行。完工后,经工程师验收合格后运至现场。

多叶拍门类似普通的平板闸门,但多叶拍门的制造不同于普通的平板闸门的制造,它的难点在于:第一,多叶拍门门叶有三个过水通道,门叶在整体焊接时,由于焊接前的刚度影响,很容易产生焊接变形,造成门叶扭曲,影响多叶拍门的封水效果。这就要求在焊接多叶拍门门叶时,要有严密的焊接措施和焊接工艺,而且在焊接过程中要严格检测焊接变形,随时调整焊接步骤,消除焊接变形带来的门叶扭曲。第二,多叶拍门是在状况下密封,这就要求多叶拍门的水封座板光洁度和平面度精度相当高,为达到这一要求,水封座板必须进行机加工来满足要求。

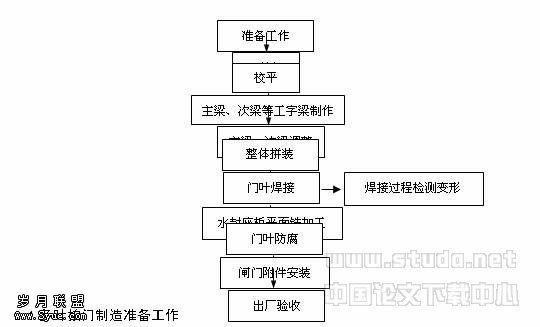

多叶拍门制造工艺流程图:

原材料的准备:制造使用的钢材必须符合设计图样规定,并应具有出厂质量证书;焊接所用GBE4303焊条,并应具有出厂质量证书。

测量工具准备:制造过程和检验过程中,要求使用经过校验的仪器和量具进行测量。精度为万分之一的钢卷尺、J2型经纬仪、S3型水准仪等。

焊缝分类:

一类焊缝:拍门主梁、边梁的腹板及翼缘板的对接焊缝。

拍门吊耳板、吊杆的对接焊缝。

拍门主梁与边梁腹板连接的角焊缝及翼缘板连接的对接缝。

二类焊缝:拍门面板的对接焊缝。

拍门主梁、边梁的翼缘板与腹板的组合焊缝及角焊缝。

拍门吊耳板与门叶的组合焊缝及角焊缝。

主梁、边梁与门叶的组合焊缝及角焊缝。

三类焊缝:不属于一、二类焊缝的其他焊缝都为三类焊缝。

焊缝布置:钢板拼接,两平行焊缝之间的距离应大于等于500 mm;件组装,任何两平行焊缝之间的距离应大于3倍板厚,且大于等于100 mm。

2.2下料工艺及技术要求:

采用半自动切割机切割钢板,由于板料较长,为防止切开的板料下垂及侧弯,在切割缝上骑缝点焊连接板,待切割完后再打开。切割完成的板料,全部用刨边机按规定加工出平面、X型或单面V型坡口。

2.2.1划线

钢板划线的允许偏差:

矩形裁片(长、宽尺寸在1m以内):

长、宽方向偏差 ≤±0.5mm

对角线差 ≤1mm

对应边相对差 ≤0.5mm

矩形裁片(长、宽尺寸在1m以上):

长、宽方向偏差 ≤±1mm

对角线差 ≤2mm

对应边相对差 ≤1mm

2.2.2下料:

下料时要考虑切割量、机加工量及焊接收缩量。切割量按4-6 mm预留,机加工量按单边4-6 mm预留,焊接收缩量按1/1000 mm预留。下料后对要刨边的工件要划出刨边线及检查线,并打上样冲孔。

2.2.3机加工刨边:

刨边时按刨边线进行刨边,刨边后经检验合格,方可转入下道工序。

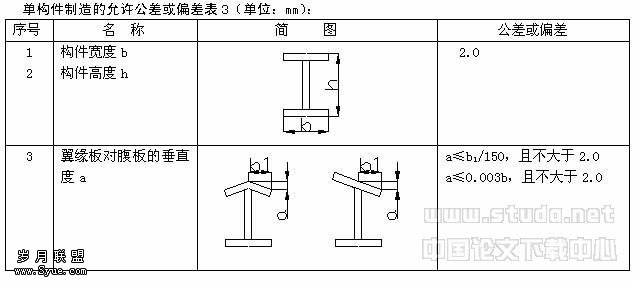

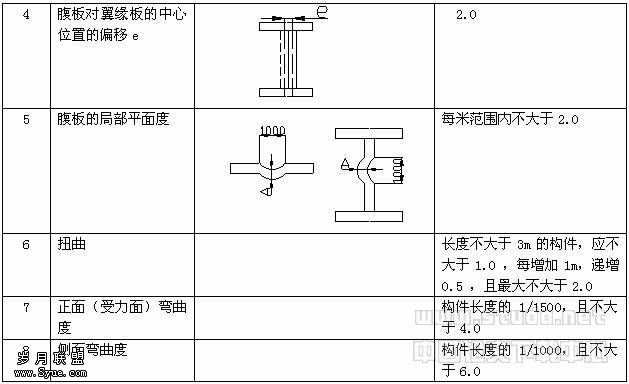

2.3单构件制造

将主梁、次梁等工字梁各自拼装,拼装前将下料件整平直,校对各下料件尺寸,按设计和工艺顺序进行拼装,拼装点焊固定后,按焊接工艺要求进行焊接,焊接检验合格后,将焊接后的部件进行整形,符合要求后,方可转入下道工序。

吊耳、滑块、侧轮、水封座板按单件图加工,经检验合格后,方可进行装配。

2.4门叶整体组装:

2.4.1门叶面板画线

组装时,应在测量合格的平台上进行,平台平面度不大于3 mm。将上、下门叶的面板吊放在平台上,按组装位置摆放到位,校平后,面板纵、横向平面度不大于2mm,扭曲不大于2mm。先在面板上画出门叶中心线,再画出各横梁、纵梁等组装线,将纵、横向焊接收缩量平均分配在各个空格内。

2.4.2组装顺序:

组装横梁及纵梁:

从闸门上端开始吊装横梁,按面板上画出的组装线进行组装,调整到位。接着吊装纵梁。纵梁腹板与横梁腹板的对接间隙要控制在1mm以内,调整后点焊固定。依此安装横梁及纵梁。以面板中心为基准,挂出横梁两端腹板、翼板端部线,以控制两端分别在各自的同一平面内。

组装边梁

横梁及纵梁等部件组装后,检查门叶各部尺寸,确认达到要求后,吊装边梁,可在边梁两端上、下侧部位各焊一只拉紧器,使边梁向门体靠拢就位。边梁调整后,点焊固定。控制门叶底缘不平度应小于2mm门叶底缘倾斜度小于2mm,两侧边梁接触良好。

2.4.3焊前检查:

各部件组装后应进行几何尺寸的检查,检查时门叶应处于自由状态,待各部位尺寸自检、复检合格后,做出焊前检查记录,提交质检部门,经检验人员检验合格后方可进行焊接。

2.5焊接工艺:

多叶拍门制造质量的好坏,最主要是看焊接质量,门叶焊接工艺不当,将引起门叶焊接后产生严重变形,产生扭曲,影响拍门制造质量。

2.5.1焊接原则:

在焊接过程中,门叶始终应处于自由状态;采用对称、分段、跳焊等方法各单元同步焊接。边焊接、边检查,随时监视门叶的变形、扭曲情况,以便于采取矫正措施;在焊接过程中,选取相同的焊接参数,偶数焊工对称焊接;边梁与门叶连接处焊缝待门叶整体焊接结束后进行。

2.5.2具体焊接步骤与方法:

⑴将面板、各翼板、各腹板等连接处焊缝定位焊,使闸门构成一个坚固的整体。定位焊长度应在50mm以上,间距为300-400mm,厚度不宜超过正式焊缝厚度的二分之一,且最厚不超过8 mm,定位焊的引弧和熄弧点应在坡口内,严禁在母材其他部位引弧。定位焊后的裂纹、气孔、夹渣等缺陷均应清除。定位焊工艺对焊工的要求与正式焊缝相同。

⑵焊接横梁翼板与纵梁翼板的连接焊缝。

⑶焊接横梁腹板与纵梁腹板的连接焊缝。将腹板高度方向分成两段,先焊上面一段,再焊下面一段。

⑷焊接面板与横梁、纵梁及水平次梁等连接处焊缝。

⑸待焊缝冷却后,要进行全面检查。根据门叶焊后几何尺寸,两边梁中心距控制在尺寸+1~+2以内,方可进行边梁与门叶的焊接。

⑹焊接边梁翼板与横梁翼板的连接焊缝。先焊上面一段,再焊下面一段。

⑺焊接边梁腹板与水平次梁的连接焊缝。

2.5.3焊后检查:

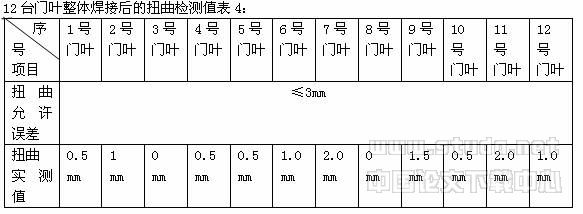

多叶拍门门叶在整体焊接后,进行了主要项目检查,特别是门叶扭曲检查,它是多叶拍门能否正常运行的关键,从表4中可以看出,12台多叶拍门门叶整体焊接后,门叶扭曲没有发现超标现象,这说明多叶拍门的制造工艺是合理的、行之有效的。

2.6多叶拍门附件安装

2.6.1吊耳安装

吊耳组焊成整体后与门叶组装。吊耳安装时要保证闸门吊耳孔的纵、横向中心偏差均不超过±2mm。吊耳、吊杆的轴孔应各自保持同心,其倾斜度应不大于1/1000。

2.6.2侧轮安装

以门叶中心为基准,画出侧轮安装位置线,用模板配钻,并检查各安装孔位置是否与一致。经检查合格后,将侧轮摆放到位,经调整后,使两侧轮支承距离为4000±5。

2.6.3悬臂轮安装

为了多叶拍门在门槽中,上下灵活运行,减少阻力,多叶拍门上的4个直径700mm悬臂轮所采用的轴承是自润滑向心关节轴承,我们以往制造的各种闸门,悬臂轮所采用的轴承均是青铜瓦.自润滑向心关节轴承运转效果非常好,但轴承价格较昂贵. 自润滑向心关节轴承的优点是多维空间转动灵活,可随着拍门槽轨道,调整拍门的封水效果,并且平时不需要检修.

以门叶中心为基准,画出悬臂轮中心线(悬臂轮中心至门叶中心线2145±1mm,悬臂轮中心跨度4290±2mm),按拍门总图画出悬臂轮安装位置线,用模板配钻,并检查各安装孔位置是否与一致。经检查合格后,将悬臂轮摆放到位,经调整后达到以下要求:所有悬臂轮应在同一平面内,其平面度允许公差应不大于1.0mm;悬臂轮与止水座基准面的平行度允许公差应不大于0.5mm;悬臂轮跨度的允许偏差为±2.0mm,同侧轮的中心线偏差应不大于2.0mm。经调整合格后,把合螺栓。

2.6.4水封座板安装

以门叶中心线为基准,画出侧水封座板安装线。以门叶底缘为基准,画出顶水封座板安装线。

以悬臂轮工作面为基准,拼装、焊接已钻孔的水封座板,在同一横断面上,悬臂轮的工作面与止水座面的距离允许偏差为±1.5mm。悬臂轮与止水座基准面的平行度允许公差应不大于0.5mm。

水封座板经验收合格后,安装水封。顶、侧水封工作面应在同一平面内,其不平度不超过1.0mm,底水封的不平度不超过2.0mm。

2.7多叶拍门(3个)制造

多叶拍门的制造工艺同整体门叶制造工艺相同。

为了保证多叶拍门的密封效果,多叶拍门的水封座板要在平面刨床上进行机加工,使平直度和光洁度符合设计要求。多叶拍门安装时,要严格控制拍门的两个支铰,使其旋转运行自如,这就要求在安装支铰时,支铰的安装角度和间隙必须符合设计参数。

在自然状况下,水封接触面作透光检查,不得透光。

2.8多叶拍门整体静平衡试验

拍门各零部件组装完毕检验合格后,必须作静平衡试验:将拍门吊离地面100mm,吊点保持水平,通过悬臂轮中心测量拍门前后左右的倾斜值,倾斜度不应超过门高的1/1000,否则拍门加配重进行调整。

2.9拍门防腐技术要求

喷沙除锈达Sa2.2级,喷Ac厚160μm,涂环氧云铁防锈底漆2层,干膜总厚50μm,环氧沥青防锈面漆2层,干膜总厚120μm。

2.10包装运输方案

在制作过程中及运往工地时,均采用汽车运输。装车时,下部应垫上合适的方木,并对易受碰撞部位加以保护。对超宽、超高部分应做明显标志,紧固件应按型号分类装箱或装袋。

3多叶拍门安装工艺

闸门安装前应具备的条件:埋件二期砼强度已达到要求,经复测埋件各部位尺寸符合设计规定;门槽内的模板、灰渣及所有杂物全部清除。

拍门运至工地入槽前进行全面复查:拍门外形是否变形,悬臂轮踏面是否在同一平面内,止水橡皮是否完好无损等,并作出复检记录,复检中如有不合格处应作出及时处理,拍门方可正式安装。

拍门安装:用13t门机将拍门吊起到垂直状态,使其底缘缓缓落入孔口,在此之前,先在轨道面上喷洒少量皂水,以助润滑,避免损坏止水橡皮。拍门在门槽内处于自由状态下,检查拍门滚轮(包括悬臂轮和侧导向轮)、止水橡皮与门槽各部位的配合质量,使用灯光和量具检查止水橡皮的压紧情况,记下透光部位并进行处理。

检查闸门在工作状态下安装质量达到要求后,使用起重设备吊起闸门反复起落3次,观查拍门体在门槽内的动态情况,滚轮及止水橡皮与轨道间不得有卡阻现象。在启闭机安装后应进行启闭机和闸门的联动试验。门体上的多叶拍门,在门体处于垂直状态时均应能够灵活转动。建筑物内充水后,检查闸门的实际密封状况,在动水状态下启闭,检查全部机电设备的设计安装质量。

目前12台拍门都已安装、调试完毕,封水效果良好。

4

首先,多叶拍门类似普通的平板闸门,但多叶拍门的制造不同于普通的平板闸门的制造,它的难点在于:多叶拍门门叶有三个过水通道,门叶在整体焊接时,由于焊接前的刚度影响,很容易产生焊接变形,造成门叶扭曲,影响多叶拍门的封水效果。这就要求在焊接多叶拍门门叶时,要有严密的焊接措施和焊接工艺,而且在焊接过程中要严格检测焊接变形,随时调整焊接步骤,消除焊接变形带来的门叶扭曲。

其次,多叶拍门的封水效果事关重要,必须封水严密,当太湖水位比太浦河水位低时,必须防止太浦河水倒流回太湖.难点是多叶拍门必须严密封水,这就要求整体门叶的扭曲和多叶拍门的封水座板光洁度和平面度必须严格控制。多叶拍门的封水座板精度相当高,必须经过精加工,才能达到,这就要求我们要将多叶拍门封水座板在平面铣车床上进行封水面平面铣,以保证密封效果。

第三,多叶拍门上的3个拍门,在工作时要根据水流量的变化,随着拍门上的两个支铰旋转运行自如,这就要求在安装支铰时,支铰的安装角度和间隙必须符设计参数。