浅析现场设备的问题管理

来源:岁月联盟

时间:2014-05-28

2 设备维修“预防保全”,强化设备问题维修过程控制

孤岛分厂实施预防保全制度,主要采用了定期保全的方法。设备巡回检查路线图、定期点检表、设备生产运行报表的时间基准保全。随着体系的不断健全,增加了重要大型设备安装基准大修型保全应用。如12SGT/SW64机组的大修。

孤岛分厂预防保全体系的实施,将原来的修理人员转变为了保全人员。修理人员原有的职责:设备坏了要修好设备,设备没坏就等待设备坏。实施预防保全制度后,保全人员的职责变为了设备坏了要修好设备,设备没坏也要做点检保养等工作。通过变传统的事后故障修理保全为事前的预防保全,大幅消减生产中设备故障次数,从而降低对生产的影响,实现了孤岛分厂设备稳定运行。

3 设备运行的隐患超前预知,实现设备问题源头控制

(1)运行设备实施性能检测,及时掌握设备运行状况

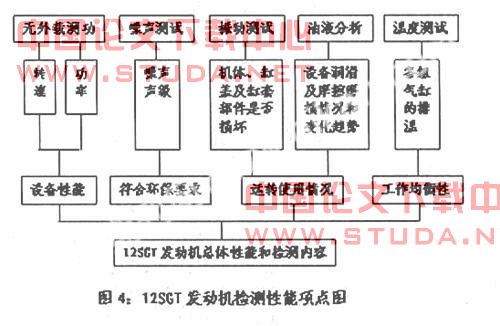

孤岛分厂各生产单位充分利用配备的振动仪、测温仪、声级计、油品快速分析仪等检测仪器,认真进行在用设备的运行状态监控。严格按时检测、按时分析,并做好相关记录,用检测及综合分析的结果指导设备的维修、换油、运行。孤岛分厂主要动力设备如12SGT发动机,由于长期使用,设备老化情况严重,迫切需要对发动机的运行性能作一全面的掌握。孤岛分厂根据现有检测仪器制订发动机检测性能项点图(见图4)。

孤岛分厂15台大型输油泵的运行状态检测,主要以离心式油水泵设备体检记录表为检测手段,每月基层队对运行输油泵22项运行参数进行一次全面体检,并建立完善“输油泵设备体检记录表”。

通过发动机项点的检测及输油泵设备体检能及时掌握设备的运行状态,为设备稳定运行及制订维修方案提供科学依据。

(2)设备隐患分级别控制,将设备隐患消灭在萌芽状态

孤岛分厂根据生产实际,建立一套设备隐患控制流程,将设备隐患分为四个级别控制:机台人员日常发现设备隐患;班组在日常检查中发现设备隐患;运行调度岗位在日常检查中发现设备隐患;分厂、总厂在日常检查中发现设备隐患。

将设备隐患分级控制,强调了班组、运行人员、分厂、总厂各线之间的协作,重视各线设备信息的反馈,使每一位操作者和维修者都能主动关注设备,强化全员参与设备管理的作用。使设备效率和管理水平得到全面提升。

四、实施现场设备问题管理效果

孤岛分厂通过现场设备问题管理,降低现场设备问题出现的机率。现场设备问题管理帮助基层单位有效处理现场设备具有不利影响的问题事件,同时预防类似的问题再次出现。

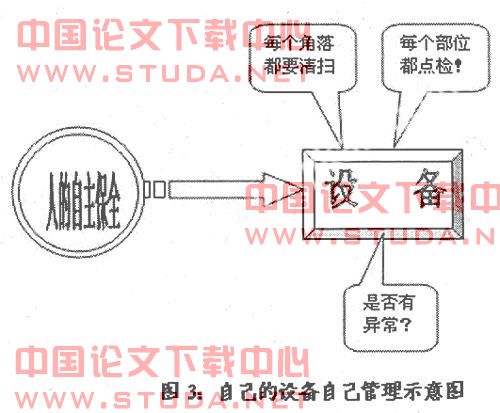

1、实施问题管理,调动全员积极性:分厂现场操作人员能在现场进行彻底的自主管理和改善,使现场设备异常能轻松发现并立即加以复原,从而提高设备的完好率。

2、实施问题管理减少设备故障率:设备维修实施问题管理,使设备管理和维修技术队伍得到全面的优化,设备故障率的降低。

3、实施问题管理消除设备隐患:实施设备问题管理,使设备运行稳定,设备事前预防控制到位,设备保持高效运行,满足生产、安全的要求。

下一篇:浅谈组织结构的优化与企业质量管理