黄姜皂素清洁生产工艺的研究

作者:舒国伟,陈合,李庆娟,王莉

【摘要】 目的研究黄姜皂素清洁生产工艺。方法采用预发酵法、分离法、酶解法、预发酵-黑曲霉发酵法、双分离法等提取黄姜皂素。结果双分离法的纤维素的平均得率为46.36%,淀粉的平均得率为32.75%,黄姜皂素的平均得率为预发酵法的86.47%,但酸用量为预发酵法的8.33%。结论双分离法为黄姜皂素清洁生产工艺,资源利用程度高,且生产周期缩短。

【关键词】 黄姜; 皂素; 淀粉; 纤维素; 清洁生产

Abstract:ObjectiveTo study the clean production technology of diosgenin. MethodsThe diosgenin was extracted by prefermentation,separation, enzymic hydrolysis, prefermentation and fermentation by A.niger and double-separation.ResultsThe average yield rate of cellulose and starch were 46.36% and 32.75% by double-separation,respectively. The average yield rate of diosgenin of double-separation was 86.47% of that of pre-fermentation, but acid utilizing of the former was only 8.33% of that of the latter.ConclusionThe double-separation is clean production technology of diosgenin. The utilization rate of yam increases. Furthermore, the period of this process is greatly shorter than pre-fermentation.

Key words:Yam; Diosgenin; Starch; Cellulose; Clean production

皂素又名皂苷元,难溶于水,易溶于苯、氯仿等有机溶剂,是一种重要的甾体激素药物合成原料,主要用于脑体激素类药物的合成,如黄体酮、抗多灵、口服避孕药等药物合成原料,在医药生产中具有十分重要的应用价值,有“药用黄金”的美称[1]。目前上生产黄姜皂素一般先经发酵,再进行酸水解和溶剂浸提,该法使占原料重量约45%~50%的淀粉基本未加利用[2],且经过酸水解后产生的大量废水给环境造成很大的污染。本研究比较了7种黄姜皂素的生产工艺,确定了黄姜皂素清洁生产工艺,为黄姜的综合利用及黄姜皂素生产造成的环境污染的解决奠定一定的实验基础。

1 材料与方法

1.1 材料黄姜由咸阳绿世纪公司提供。黑曲霉菌种由实验室提供。石油醚(30~60℃)、盐酸。

1.2 方法

1.2.1 预发酵法提取黄姜皂素工艺流程: 鲜黄姜 → 选择、清洗 → 粉碎 → 预发酵 → 酸水解 → 中和 → 减压抽滤、洗涤→ 干燥 → 提取 → 干燥 → 石油醚冲洗 →皂素

1.2.2 分离法提取黄姜皂素[3]

1.2.3 酶解法提取黄姜皂素[4]工艺流程: 鲜黄姜 → 选择、清洗 → 粉碎 → 酶解发酵 → 抽滤 → 酸水解 → 中和 → 减压抽滤、洗涤 → 干燥 → 提取 → 干燥 → 石油醚冲洗 → 皂素

1.2.4 预发酵-黑曲霉发酵法提取黄姜皂素[5]工艺流程: 鲜黄姜 → 选择、清洗 → 粉碎 → 预发酵 → 黑曲霉发酵 → 抽滤 → 酸水解→ 中和 → 减压抽滤、洗涤 → 干燥 → 提取 → 干燥 → 石油醚冲洗 →皂素

1.2.5 酶解-黑曲霉发酵法提取黄姜皂素工艺流程: 鲜黄姜 → 选择、清洗 → 粉碎 → 酶解发酵 → 高压灭菌 → 黑曲霉发酵 → 抽滤→ 酸水解 → 中和 → 减压抽滤、洗涤 → 干燥 → 提取 → 干燥 → 石油醚冲洗 → 皂素

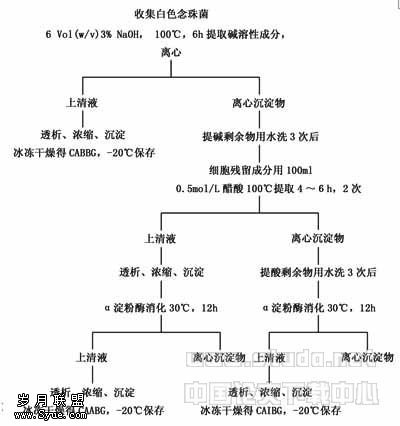

1.2.6 双分离法提取黄姜皂素

工艺要点说明:① 将粉碎过的黄姜料液用120目滤布挤压过滤,并冲洗纤维渣至滤液无色,使渣浆分离,静置浆液4 h。此时,可观察到该浆液分3 层,上层清液,中间一层为悬浊液,下层为淀粉沉淀。收集淀粉沉淀,用清水冲洗1~2遍,干燥,称重,并干燥纤维渣,称重。② 在3 000 r/min以上的离心速度离心悬浊液10~15 min,收集沉淀。

1.2.7 双分离-悬浊液预发酵法

2 结果

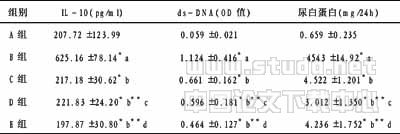

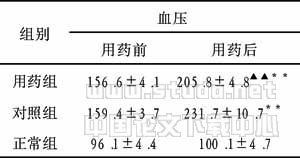

2.1 黄姜各组分皂素含量情况将纤维素渣、淀粉、悬浊液分别酸水解,再提取。结果见表1。

表1 双分离法提取黄姜皂素(略)

由表1可知,淀粉层、纤维素及上清液中没有提取出皂素,可知皂素全部集中在悬浊液中,提取皂素只需加工处理悬浊液即可。

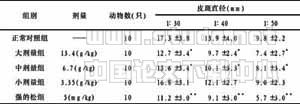

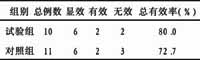

2.2 7种工艺的比较将7种工艺在淀粉得率,纤维素得率,用酸量及皂素得率等方面进行比较,结果见表2。

由表2可知,双分离法和双分离-预发酵法的淀粉得率分别为32.75%和30.81%,而分离法的淀粉仅为9.36%;双分离法和双分离-预发酵法的纤维素得率分别为46.36%和33.56%,其余工艺都没有得到副产物淀粉和纤维素,没有综合利用黄姜,双分离法的皂素得率为86.47%,而双分离-预发酵法的皂素得率仅为60.81%,可见从资源的综合利用、皂素得率及用酸量比较可知,双分离法为最佳清洁生成工艺。

表2 7种工艺的比较结果(略)

2.2.1 不同工艺相对用酸量的比较见图1。

由图1可明显看出,在7种工艺中,双分离法及双分离-预发酵法的酸用量最低,均为预发酵法的8.3%,而分离法所需酸量最大,为预发酵法的133%,其余几种工艺用酸量和预发酵法相同。

2.2.2 不同工艺皂素得率的比较见图2。

图1 不同工艺相对酸用量的比较(略)

图2 不同工艺黄姜皂素相对得率的比较(略)

由图2可知,预发酵-黑曲霉发酵法的皂素得率很高,但其酸用量不能减少,不能实现清洁生产的目的,且生产周期长。分离法、酶解法、酶解-黑曲霉发酵法等法的得率都比双分离法略高,但都没有减少用酸量。双分离法得率为预发酵的86.47%,但酸用量仅为预发酵的8.33%,且不需要预发酵,可缩短生产周期,另外可得到大量的淀粉和纤维素,基本实现了黄姜的综合利用及清洁生产。

3 结论

通过对7种工艺的比较,综合考虑各工艺的酸用量、淀粉得率、纤维素得率以及皂素得率等方面,确定双分离法为最优工艺。

双分离-酸水解法的工艺条件:将粉碎的黄姜过120目筛分离纤维素,滤液静置沉淀4h分离淀粉,再将分离淀粉后的悬浊液离心(3 000 r/min,10 min)取沉淀物,沉淀物酸水解4 h(1 mol/L盐酸,121℃),水解物经减压抽滤冲洗至中性后用石油醚(沸程30~60℃)索氏抽提6 h(回流速度为7~8 min/次),抽提物用回收的石油醚冲洗至白色,干燥得成品。

双分离法的皂素得率为预发酵的86.47%,纤维素的平均得率为46.36%,淀粉的平均得率32.75%,但酸用量仅为预发酵法的8.3%,且不需要预发酵,可缩短生产周期,基本实现了清洁生产的目的。

【】

[1] 吴成昌,田 杰,戴军发.黄姜产业可持续对策研究[J].环境与技术,2005,28(2):95.

[2] 楚德强,马晓建,陈俊英.盾叶薯蓣发酵生产酒精的研究[J].酿酒科技,2007,2:25.

[3] 刘国梁,刘 峥.黄姜提取皂甙元副产淀粉的研究[J].山西化工,2003,23(1):6.

[4] 佟 玲,张胜科,李 锦,等.酶解法提取薯蓣皂素的工艺研究[J].陕西师范大学学报(科学版),2003,31(2):81.

[5] 赵书申,柳卫莉.盾叶薯预的黑曲霉发酵和薯预皂苷配基的结构[J].武汉大学学报(自然科学版),1988,2:93.