不同时间对钛表面微弧氧化处理后与瓷结合强度的影响

作者:李健学,张玉梅,憨勇,刘啸晨,于凡

【关键词】 微弧氧化;时间;结合强度;肽

Effects of microarc oxidation time on bonding strength of titanium to porcelain

【Abstract】 AIM:To study the effects of time length of microarc oxidation (MAO) on the titaniumceramic bonding strength. METHODS: Titanium samples were treated with MAO in a Na2SiO3 electrolytic solution with duty cycle 0.04, frequency 500 Hz, and voltage 300 V. According to the different oxidation time, experimental groups consisted of 3, 6, 10 min groups. The nonMAO samples were used as a control group. The surface of the samples was observed by scanning electron microscope (SEM). The samples were bonded to porcelain. The bonding strength of the samples was measured by a threepoint bending test. RESULTS: The bonding strength (MPa) of the samples to porcelain in 3, 6, 10 min groups and control group was 56.4±0.8, 40.4±2.3,36.0±3.0,32.2±1.9. The longer the oxidation time was, the rougher the surface was, the larger the pore diameter was and the fewer the pore was. The thickness of oxidized layer was increased from 5 μm to 12 μm, but the bonding strength of titaniumporcelain was decreased, respectively (3min group vs 6min and 10min group, P<0.01; 6min group vs 10min group, P>0.05). The bonding strength of the MAO groups were higher than that of the nonMAO group (P<0.01). CONCLUSION: The MAO on titanium is favorable to the titanium ceramic bonding strength and the different oxidation time has a different effect on the titaniumceramic bonding strength.

【Keywords】 microarc oxidation;time;bonding strength; titanium

【摘要】 目的:观察钛试样在微弧氧化处理过程中于不同氧化时间形成的氧化膜对钛瓷结合强度的影响. 方法: 电解液由去离子水和Na2SiO3溶液组成,占空比和频率分别为0.04,500 Hz,电压300 V,根据时间不同分为3组,分别为3, 6, 10 min组. 对钛试样表面进行处理,将未行微弧氧化处理的钛试样作为对照组. 扫描电镜观察膜表面形貌;对不同组别试件进行瓷粉烧结;采用三点弯曲试验测量钛与瓷的结合强度. 结果:3, 6, 10 min组和未行微弧氧化组与瓷的结度分别是56.4±0.8,40.4±2.3,36.0±3.0,32.2±1.9. 随着氧化时间的延长,试件表面变化较大,微孔直径增大,微孔数量明显减少,表面变得粗糙,氧化层膜的厚度也随之增加,从5 μm左右增加到12 μm. 随时间的延长,钛与瓷的结合强度逐渐降低,结合强度在3 min组明显高于6,10 min组(P<0.01),6,10 min组结合强度相差不大,无统计学意义(P>0.05), 但微弧氧化组的结合强度明显高于未行微弧氧化组(P<0.01). 结论:钛在烤瓷前经微弧氧化处理有利于钛与瓷的结合,且在微弧氧化过程中不同氧化处理时间对钛瓷结合强度有影响.

【关键词】 微弧氧化;时间;结合强度;肽

钛是一种化学性能非常活泼的金属,在高温下可以和多种气态物质如氧、氢、氮及包埋料中的多种元素发生反应,这样的高反应性使钛在铸造和与瓷熔附时带来困难[1]. 为解决这一问题,有学者指出可通过在钛与瓷之间引入中间层,隔绝钛与氧的接触,控制钛表面过度氧化来提高钛瓷的结合强度. 微弧氧化是在金属表面原位生长氧化物陶瓷层的新技术,将此法用于钛瓷结合前钛的表面处理,可形成与钛基底结合强度高、多孔的氧化膜,并利用氧化膜中含有热稳定性好的金红石相阻止钛继续氧化,从而增加钛瓷结合强度. 微弧氧化处理时间对钛表面形成的TiO2陶瓷膜的厚度以及孔径的大小有一定的影响,我们研究不同氧化处理时间对微弧氧化膜及钛瓷结合强度的影响,为选择出适合钛瓷结合的微弧氧化处理参数提供实验依据.

1材料和方法

1.1材料①纯钛锻制成25 mm×3 mm×0.5 mm试样(西北有色金属研究院提供);②微弧氧化设备MAO100(西安大学金属材料强度国家重点实验室); ③扫描电镜(JSM6460,Japan);④Multi・mat 99型烤瓷炉(美国Dentsply公司); ⑤AGS万能材料试验机(日本岛津公司);⑥ Noritake钛瓷粉( SuperTi22日本则武公司).

1.2方法

1.2.1表面处理将喷砂处理后的钛试件在丙酮及去离子水中超声清洗15 min. 以采用脉冲直流微弧氧化设备进行表面处理作为试验组. 电解液由去离子水和20 g/L Na2SiO3配置而成. 不锈钢为阴极,试样为阳极. 温度保持在40℃以下. 占空比和频率分别为0.04, 500 Hz,电压300 V,根据时间不同将试验组分成3组,分别为3 min组,6 min组和10 min组. 微弧氧化处理后的钛试件在丙酮中超声清洗15 min. 晾干. 采用扫描电镜观察试样表面的微结构特征及膜层的厚度. 将未经微弧氧化法处理的钛试件待烤瓷作为对照组.

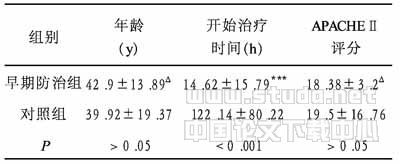

1.2.2烤瓷及结合强度的测试采用Noritake钛瓷系统,在试验组和对照组的钛试件中间部分(8 mm×3 mm的范围)依次涂粘结瓷、遮色瓷和牙本质瓷. 烧结条件如表1所示,真空度0.37×105 Pa. 烧结结束待试件冷却后将试件置于万能试验机上,钛瓷试件两端置于直径均为1.0 mm的支持物上,两支点的间距为20 mm,瓷面向下,用曲面半径为1.0 mm的压头,在试条上面的金属面中点处施加与钛瓷界面垂直的力,直至试件瓷层末端钛瓷界面分离,加载速度为(1.0±0.5)mm/min, 记录钛瓷开裂时的加载值(Ffail),用公式τ=k×Ffail出钛瓷间的结合强度(k值是有关金属材料弹性模量与试件形状大小有关的常数)[2].表1烧结瓷时的条件统计学处理:通过组间两两比较用t检验分析统计学意义,数据用x±s表示.

2结果

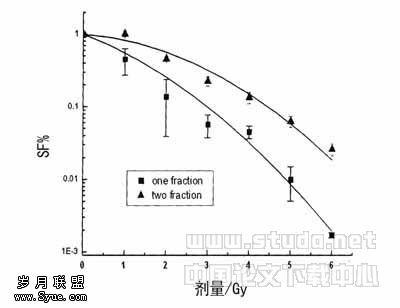

2.1扫描电镜观察实验过程中,浸在溶液里的样品表面能观察到无数游动的火花. 图1为扫描电镜下钛试样在不同时间条件下的微弧氧化表面形貌图,可见样品表面有许多孔洞. 随着时间的延长,表面形貌变化较大. 当时间为3 min时,膜层的表面(图1A)均匀分布着孔径约1 μm的细小微孔,孔的数量很多,微孔与微孔之间出现最初的搭接,孔之间界限明显;当时间延长到10 min时,膜层表面(图1C)的击穿孔直径增大,大的微孔直径有3 μm左右,大小微孔间的孔径差变大,微孔与微孔之间出现层次覆盖、搭接生长的现象,孔之间已无明显的界限,微孔的数量明显减少. 图2为SEM下钛试样在不同时间条件下的微弧氧化截面形貌图:当时间为3 min时,氧化膜的厚度(图2A)只有5 μm;当时间延长到10 min时,膜层厚度(图2C)增大,有12 μm左右. 可以看出,随着时间的延长,氧化膜的厚度也随之增加,从5 μm左右增加到12 μm.

2.2三点弯曲试验3 min组明显高于6,10 min组(P<0.01 表2),6,10 min组结合强度相差不大(P>0.05),但微弧氧化组的钛瓷结合强度明显高于对照组(P<0.01).表2不同时间组实验三点弯曲结合强度

3讨论

3.1微弧氧化处理提高钛瓷结合强度的机制微弧氧化技术是一种在有色金属表面原位生长陶瓷化膜的新技术[3]. 是将Al,Ti,Mg,Zr,Ta,Nb等金属或其合金置于电解液中,利用化学方法使材料表面产生火花放电斑,在热化学、等离子体化学和电化学共同作用下,生成膜层的阳极氧化方法[4-5]. 该技术的特点是陶瓷化膜生成于基体上,因此与基体结合紧密. 有学者报道该膜与钛及钛合金的结合强度可达到56.9 MPa[6]. 由于钛的化学性能非常活泼,在高温时很容易形成疏松多孔、与钛基底结合强度差的氧化膜,这种结构对氧的扩散很有利,导致了钛表面的氧化率急剧升高,这是造成钛瓷修复失败的主要原因之一. 微弧氧化处理方法形成的氧化膜是在钛基底原位生长的陶瓷膜,该膜层有内外两层,内层致密与基底结合牢固,外层结构疏松,表面有无数微孔,所以利用这些孔洞结构与瓷的相互锁结作用增加钛瓷的机械结合强度,同时该膜层具有陶瓷性质,利用膜层的化学性质与瓷相似,可以增加化学结合强度. 微弧氧化技术可以使钛表面氧化呈多孔状,这种孔洞结构增加了钛表面的粗糙度,从而提高金瓷结合强度[7].

3.2微弧氧化处理时间与钛瓷结合强度的关系在微弧氧化处理过程中,氧化时间的长短是决定微弧氧化膜层厚度的根本因素. 张新平等[8]建立的模型结果指出,微弧氧化膜层的厚度随氧化时间的延长而增加. 随着反应时间的延长,膜层不断生长,不断增厚. 在起始起弧阶段,所生成的陶瓷膜薄而致密,只是一层与基体结合良好,没有缺陷的陶瓷,随着氧化时间的逐渐延长,膜内层开始出现气孔和缺陷,随着反应的进行,氧化膜增厚,击穿变得越来越困难,微弧产生的能量使得弧点处熔融的区域也变得越来越小,熔融物很难向外大量喷出,此时膜层的变化以氧化为主. 微弧氧化膜层的表面形貌及生长过程受控于能量参数的模式选择,在恒定的电参数下随着氧化时间的延长,膜层表面的微孔直径增大,微孔间的孔径偏差增大,孔的数量减少;氧化膜生长速率逐渐减小,氧化膜的厚度逐渐增加.

3.3微弧氧化处理后钛试件表面结构与钛瓷结合强度的关系我们的试验结果还显示:微弧氧化组的钛瓷结合强度明显高于未行微弧氧化组,说明微弧氧化处理方法有利于钛瓷的结合. 膜的表面形貌对钛与瓷的结合强度有很重要的影响. 通过对比不同时间所对应的钛与瓷的结合强度可以看出:时间在3 min时,所形成的膜致密,微孔小,表面平整,同时膜层表面孔大小与瓷渗入所需的尺寸相当,在瓷熔附过程中能完全渗入到膜层内部,与膜层呈犬牙交错状结合,故断裂测试得出膜层/瓷的结合强度值最高,可达到56.4 MPa,此时膜层与瓷结合相对完全;而随着时间的延长,所形成的膜粗糙,氧化膜表面微孔孔径逐渐增大,微孔数量逐渐减少,氧化膜生长速率逐渐降低,氧化膜不致密且厚度增加,所以形成的膜与瓷的结合强度低. 此研究中,随着时间的延长,钛表面的氧化膜孔径增加,厚度增加,钛与瓷的结合强度降低. 在3 min时,钛与瓷的结合达到最佳.

【】

[1] Kononen M,Kivilahti J.Fusing of dental ceramics to titanium[J]. J Dent Res,2001,80(3):848-854.

[2] Lenz J,Schwarz S,Schwickerath H, et al.Bond strength of metalceramic systems in threepoint flexure bond test[J].J Appl Biomater,1995,6(1):55-64.

[3] Yerokhin AL, Nie X, Leyland A,et al. Plasma electrolysis for surface engineering[J]. Surface Coatings Technol, 1999, 122(23):73-93.

[4] 憨勇,徐可为. 微弧氧化生成含钙磷氧化钛生物薄膜的结构[J]. 无机材料学报, 2001,16(5):951-956.

[5] 贺子恺,唐培松. 电流密度对微弧氧化膜层厚度和硬度的影响[J]. 表面技术,2003,32(3):21-24.

[6] 蒋百灵,张菊梅,时惠英. 钛合金微弧氧化膜表面形貌对膜/环氧树脂结合强度的影响[J]. 有色金属学报, 2004, 14(4): 539-542.

[7] Oshida Y,Fung LW,Isikbay SC.Titaniumporcelain system.PartII:Bond strength of fired porcelain on nitrided pure titanium [J]. Biomed Mater Eng,1997,7(1):13-34.

[8] 张新平, 熊守美, 许庆彦, 等. 微弧氧化工艺参数对覆盖层厚度的影响模型[J]. 材料保护, 2004,37(8):19-20.