ABC、ABM在我国企业的自发形成与发展

来源:岁月联盟

时间:2010-06-27

一、引言

本世纪70年代之后,高新技术的蓬勃和广泛应用,为作业成本计算(Activity-Based Cost, ABC)和作业管理(ActivityBased Management,,ABM)的出现奠定了基础。这种在80年代末兴起于西方企业的先进的成本计算和企业管理方法,在目前对我国大多数企业还相当新鲜。然而,这是不是意味着它们离在我国企业的应用还很遥远呢?为回答这一间题,我们对有良好经营业绩或行业先进的国内企业进行了成本管理方面的研究,特别是那些有着类似ABC和ABM经验的企业。

ABC和ABM作为一种挑战传统理念的新思想,其产生和发展必然存在某种特定的动因和背景。据报道,作业成本计算法起源于二十世纪30年代末、40年代初美国学家科勒(E.Kolher)的思想。科勒当时所面临的问题是,如何正确计算水力发电行业的成本。水力发电的主要成本是发电设施等固定资产的折旧和维护费用等间接费用,原材料水不需从市场上购进,人工主要用于对设备进行监控和维护。采用传统的以人工小时来分配间接费用,显然不能正确反映成本。因此,科勒提出了“作业成本计算法”。但是,科勒的这一思想在当时并未受到重视。直到80年代中期,由库弗(R·Cooper)和卡普兰(R.Kaplan)两位教授对作业成本计算进行了系统、深入的理论和应用研究之后,作业成本计算法才受到西方会计界的普遍重视。

70年代以来,高新技术迅速发展,社会环境发生了很大的变化。顾客需求多样化和快速变化的市场环境,要求企业能够对此作出迅速的反应。“柔性生产系统”就是在这种背景下产生的,它取代了传统的大批量的生产系统。柔性生产系统灵活、反应迅速。从产品设计到制造,从材料配给、仓储到产品发运等,均实现了自动化。柔性生产系统的出现,向传统的成本计算和管理方法提出了严峻的挑战。

在高新技术环境下,制造费用的数额和比重大大提高。传统成本计算中以直接人工小时、机器小时等作为制造费用分配标准已不再适用了。同时,产品的多样化也使得传统的标准成本管理系统失去了意义。标准成本是针对大批量生产、有着固定生产工艺的生产系统而言的,而柔性生产系统无论在产品设计、生产设备和生产工艺上都有一定的弹性,因此,确定标准成本在这一系统中的意义不大。随着高新技术在生产中的应用日益增多,传统成本计算和成本管理与实际脱离的情况越来越严重。作业成本计算就是在这一背景下产生并发展的。

ABC的出现最初是为了精确地计算成本,解决共同成本的分配问题。但是后来人们发现,它所提供的信息可被广泛用于预算管理、生产管理、产品定价、新产品开发、顾客盈利能力分析等诸多方面冈,这使得作业成本计算很快超越了成本计算本身,从而上升为以价值链分析为基础的、服务于企业战略需要的作业管理(ABM)。

从ABC、ABM产生动因和背景的分析当中,人们很地得出这样的推论:作业成本计算和作业管理应用的前提条件必须有一个高科技制造环境。如果从这点来考察,显然我国企业在目前应用ABC和ABM条件还不太成熟。然而,ABC和ABM是以成本管理为基础但却超越成本管理本身的一种企业管理新思维。因此,尽管我国企业大多是劳动密集型企业,高科技生产环境并不多,但是这种成本管理的新思维、新理念可否为我国企业所接受呢?如果是这样,那么在我国企业中就应存在对这种成本管理思想的需求,表现在企业中应存在一些自发运用ABC或ABM的经验。为此,我们对期刊上刊出的关于企业理财管理先进经验的报道进行了统计分析。这些报道在一定程度上代表了我国成本管理实务发展的前沿。我们希望从这些先进企业的成本管理经验中发现自发应用ABC和ABM的实例,以便对它们的自发形成的环境和条件进行分析、研究,发现,寻找适合我国企业运用ABC、ABM的未来发展模式。

二、数据处理

本文收集了1985年一1999年关于理财先进经验报道531个。样本分布在至少27个省市地区和几十个行业。从这531个样本中剔除关于地区行业或非盈利组织报道的样本134个,得到有效样本397个。在这397个样本中,通过具体数字说明业绩优良的占59.19%,被评为先进或优秀的占8.06%,既有业绩数字又被评为先进的占5.29%,其他属于经验介绍,占27.46%。这为研究我国成本管理实务前沿提供了一个很好的基础。

在397个样本中,我们对涉及成本管理方法以及ABC和ABM应用情况等进行了统计。统计中我们以该项目是否有具体数字、事例或说明为标准,没有数字、事例或具体说明的当空缺处理。

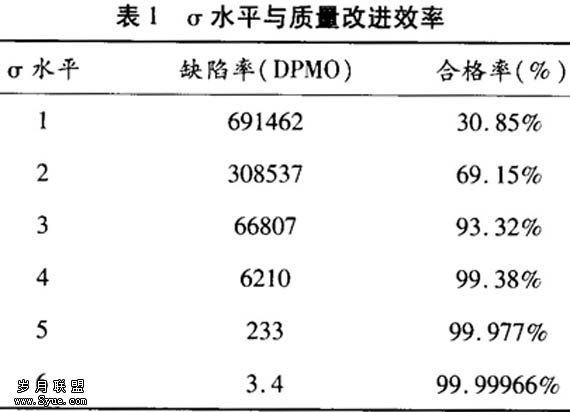

三、成本管理方法分析

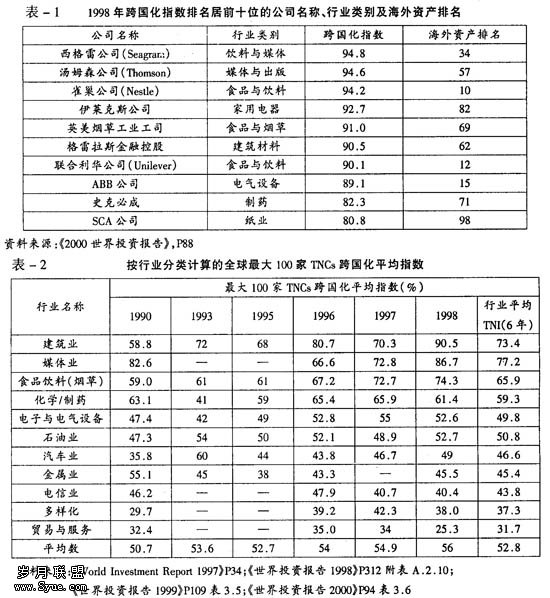

我们对397个样本进行了统计,各种成本管理方法运用样本有189个(其中包括对运用多种成本管理方法企业的重复计数)。我们考察的成本管理方法主要有作业成本、目标成本(包括计划成本、定额成本和标准成本)、全生命周期成本、PDCA(计划-实施-检查-行为决定)循环管理以及质量成本等。表1给出的是统计结果。

表1 成本管理方法统计

作业成本 目标成本 全生命周期成本 PDCA 质量 成本 其他 总数

样本 6 161 2 2 10 8 189

比例 3.17% 85.19% 1.06% 1.06% 5.29% 4.23% 100%

在表1中,“作业成本”样本包括自觉或不自觉采用ABC方法的企业,或者说,明确运用ABC方法的和可视为ABC“雏形”的企业。从统计结果看,这类样本在有效样本中的比例很小。所谓“不自觉”,就是一些企业未使用“作业成本”这一名称,但实际进行的工作已十分接近。

从表1数据可知,目标成本方法是企业运用得最多的方法,占85.19%。由于在我国实务界计划成本、标准成本和定额成本等概念与目标成本经常混用,难以甄别,故在此将它们全部归为一类。这也许是此类方法比例较高的一个原因。表1的这一结果与1999年学会“管理会计与应用专题研讨会”企业代表们的观点一致。企业代表们表示,目前,目标成本乃是我国企业运用得最为广泛的成本管理方法。

表1中“全生命周期成本”采用的是一种狭义的定义,即指从产品设计、采购、生产到销售实行全面成本管理。广义上的全生命周期是指包括消费者购入产品后以及废弃和淘汰阶段在内的整个时间周期,因而成本管理的“面”更宽,时间更长。但是,这种情况在本次研究中尚未发现一例。全生产周期成本尽管居于成本管理中的一部分,但它是一种全新的目标成本管理概念。为考察这一新概念的运用,我们特别对它进行了考察。表1中所列样本,均为明确提出这一概念的企业。从比例看,运用这一成本管理方法的企业并不多。

类似的还有PDCA。实际上,PDCA反映的是成本管理的实施流程。“计划-实施-检查-行为决定”这一循环,无论作业成本管理还是目标成本,都需要这些具体步骤来保证其实施。从比例看,明确运用这一方法的企业亦不多,仅有两例。

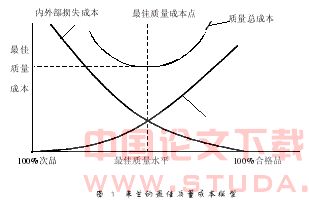

通常,质量成本指的是预防成本、鉴别成本、内部损失成本和外部损失成本等,它是企业整个成本管理工作的一部分。在这里,报道进行了质量成本管理的样本企业比例为5.29%。这一比例较低并不能说明企业不重视质量管理。相反,企业对质量十分重视。这一比例不高的原因,只能说明在质量管理中运用了质量成本方法的企业并不多。

四、作业成本计算法与作业曹理运用分析

1.作业成本计算法与作业管理的运用

表1中统计出运用作业成本或有类似经验的样本企业6个。现将这6个企业有关情况列于表2中。表2中“产品特征”一项反映产品生产的数量和品种等,“1”代表小批量、品种变化多,以及工艺复杂、周期长,“2”代表大批量、品种变化少。“价值工程”反映样本企业是否运用了价值工程方法。“零存货”为“1”代表企业实行了“零库存”管理,“0”表示未实行,“全面质量管理”和“适时生产”等亦如此。在表2中“ABC”代表企业是否运用了作业成本计算法来计算成本,“1”为是,“0”为不是。“ABM”为作业管理,“目标成本”反映的是企业所运用的成本管理方法。"信息系统"反映的是企业是否进行了有关信息的收集、建立管理信息系统等。各栏目的空缺项表示企业报道内容未涉及该项目。

表2 运用ABC/ABM或有类似经验的样本

报道年份 企业名称 主要产品 产品特征 价值工程 零存货 全面质量管理 适时生产 ABC ABM 目标成本 信息系统

1986 上海缝纫机一厂四厂 缝纫机 1 1* 1 1

1987 上钢三厂 特殊钢材 2 1 0 1 1 1

1990 二汽集团 汽车整车 2 1* 1 1 1 1 1

1994 枣阳野马自行车厂 自行车 1 0 1 1 1 1

1996 湖南常德中兴机械厂 榨油机械 1* 0 0 0 1 1

1996 哈尔滨飞机制造公司 飞机** 1 1 1 1

*表示在产吕设计过程运用了价值工程

**哈尔滨飞机制造公司另一主要产品为汽车,其产品特征为“大批量”

从表1及表2的统计结果来看,自觉运用ABC进行成本的在样本企业中未发现一例,也未曾发现样本企业出作业成本计算法。由于真正意义上的作业成本计算法尚未发现,因此,利用作业成本计算的信息进行管理的、真正意义上的作业管理应该也不存在。但是统计发现,有少量样本企业存在类似作业管理的管理经验。表2中的6家企业均属此类。

上海缝纫机一厂和四厂、二汽集团和湖南常德中兴机械厂的做法是,运用价值工程方法,对生产过程、工艺进行分析、改进。我们知道,作业管理是一种应用作业成本计算提供的成本信息,从成本角度,合理安排产品或劳务的销售组合,寻找改变作业和生产流程,改善和提高生产率的机会的管理活动。而价值工程(Value Engineering的基本思想就是通过功能、成本分析,设法提高价值比率(即功能/成本),不断完善产品或服务。对生产过程和工艺过程的价值工程分析,也可认为就是在作业层次上的价值分析,是对企业价值链的完善,因而它们是一种作业管理的近似形式。

上钢三厂的做法是,为控制质量,上下工序间要签订“满意合同”,并建立质量管理联络网,从原材料采购到生产过程的各个环节进行质量控制。显然,上钢三厂将质量管理深入到了作业的水平。这一做法体现的是一种以作业为基础的质量管理,属于作业管理的一个特定方面。

枣阳野马自行车厂实行了“一货一单系统工程”,即从计划、采购、投人、加工、检验、核算到销售,均按“一种货物,一张订单”进行安排,整体联动。企业的物资配给、质量监控、成本核算等,均围绕“一货一单”完成。因此,从生产组织等现场控制手段上看,“一货一单系统工程”非常接近“适时生产系统”,只不过它不是由电脑一体化系统来完成的。该个案反映的是一种作业链优化下的新的企业管理观。

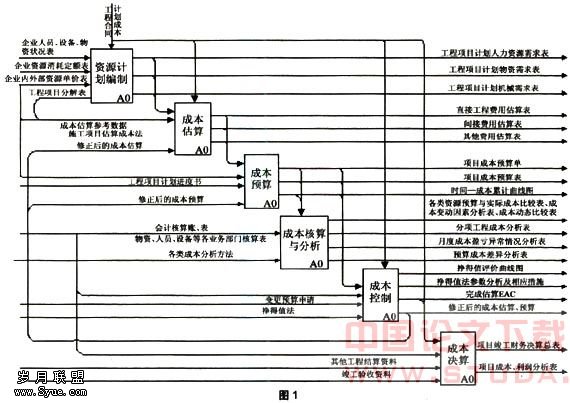

哈尔滨飞机制造厂的做法是,针对飞机生产周期长、小批单件的特点,运用价值工程方法,对飞机生产从工艺路线、成本定额等方面实施一体化管理。对飞机生产各车间、各个零件工序的目标成本进行测定,并以此为依据制定内部核算价格。哈尔滨飞机制造厂的这种做法,可视为不自觉地运用作业成本计算信息进行内部定价之一例。

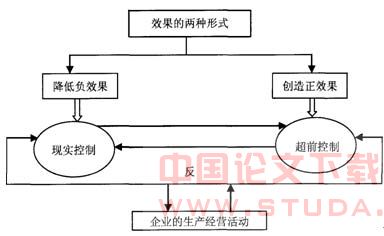

2.生产经营环境分析

作业成本计算法、作业管理需要与之相适应的生产经营环境。这一环境的主要特征可归纳为:小批量、多变化的产品,对企业整个作业链和价值链以“全息图像”方式反映的产品设计过程,适时生产系统,由后往前的“拉动式”生产现场控制,各个生产环节的“零存货”和全面质量管理下的“零缺陷”,以及先进的管理信息系统等。

表2中给出了6家生产经营环境方面的情况。从产品特征上看,这6家企业产品中有3家是属于小批量、多变化、工艺复杂的产品,另2家则为大规模、变化少的产品。一般来说,实行作业成本和作业管理的企业主要生产小批量、多变化的产品,但显然,我们的发现不是这样。由于样本数量过少,我们不能对运用作业管理企业的产品特征做出总体判断,但是,我们至少可以说,一些大规模、变化少的产品生产企业同样讨似运用作业管理。

在6家企业中,有3家将价值工程方法运用于产品设计当中。由于产品成本的构成与所采用的工艺流程密切相关,产品功能的确定又与对价值形成的分析紧密联系,因此,价值工程方法实际上己将产品生产的整个作业链和价值链反映在产品设计过程中。

在存货管理上面,只有二汽集团1家企业实行了“零存货”。二汽集团由于采取了所谓“一个流”的生产方式,使得“零件始终处于不停滞、不堆积、不超越、按节拍一个一个地流动的状态”。另有2家企业明确未实行“零存货”管理。尽管枣阳野马自行车也实行了类似适时生产的生产组织管理,但存货还是存在的,因为它的原辅材料、零配件的供配是按周期批次来计划安排的。另一家湖南常德中兴机械厂中间环节仍存在零部件的库存。

对于质量管理,企业大多比较重视。6家中有3家报道采用了“全面质量管理”。其特点是加强了对各工序的现场质量监管,建立质量管理,实施从原辅材料进厂、生产加工、到装配运输、产品出厂的“全过程”质量管理。但是,有1家报道其所采用的质量管理方法主要是质量承包,废品率控制,而没有全面质量管理。

关于生产组织,有2家企业报道了有类似适时生产的情况。一个是二汽集团,它采用的是“一个流”生产方式,目的在于提高劳动生产率。人、设备、材料、工具和工序、环节等,均在时间和空间上优化组合,即以“最少的人力、最小的消耗、最省的时间、最短的进程、最简练的动作、最易掌握的方式,完成必要的工作量”。另一个则是枣阳野马自行车厂,它采用了“一货一单”的生产方式。在这种方式下,各部门工作紧密衔接,协调进行,整体联动。

另外,表2数据显示有3家企业报道了相关信息系统的建设,说明企业对信息系统较为重视。在这3家企业中,信息系统对专门性的信息如质量或市场进行了采集,还通过信息网络、“碰头会”等进行信息交流。但是,从所报道的情况看,企业未谈及计算机网络、商务资讯等,信息系统较为原始。

总之,从企业整体经营环境来看,我国企业作业管理类似经验产生的环境与作业管理产生的环境不完全相同。

3.目标成本与作业成本计算、作业管理是否“兼容”

表1的数据告诉我们,目标成本乃是我国企业中运用得最多的成本管理方法。这一点在表2中也能看到。在有ABM运用经验的6家企业中,就有4家企业采用了目标成本方法。这里的目标成本泛指所有给定成本,如定额成本、计划成本、标准成本等,而非狭义的以市场可接受成本为管理目标的目标成本。从表2数据得到的初步结论是,目标成本管理与作业管理在企业中可能同时并存。

作业管理从其形成的背景看是对标准成本管理方式的一种否定,而作业成本管理与狭义的目标成本管理也常被视作两种不同的成本管理模式闷。然而,我们观察到的现象却不是这样。

从这4家企业报道的情况看,上钢三厂是以“降低成本500万元”为目标,对全厂实施成本管理控制。二汽集团成本管理控制的对象是“非生产性支出”和“劳务开支”,通过制定有关具体措施进行“事先控制”,这是一种计划成本控制模式。湖南常德中兴机械厂通过对车间制定费用标准、工时定额和材料、能源消耗定额等进行成本控制,其中对于废品率(属质量成本范畴)则控制到工序层次。在哈尔滨飞机制造厂,飞机零部件成本的控制就是通过“工艺路线、材料定额、工时定额、目标成本四位一体的管理工程”来实施的。将这4家企业成本控制对象与它们作业管理的对象加以比较,不难发现,除了哈尔滨飞机制造厂以外,在其他3家企业中,两种成本管理基本上是针对不同对象来说的。作业管理主要针对产品设计、生产工艺过程和质量管理,而目标成本则主要针对材料、人工消耗、非生产性开支等。这可能是导致两者并存的原因之一。这种现象也说明,我国企业作业管理经验大多是“零星”的,不具有全局性。此外,我们还注意到,实务中关于目标成本概念理解的不同也可能是造成上述现象存在的另一个原因。

在哈尔滨飞机制造厂提出的“四位一体”管理工程中,两种成本管理模式的确被混合使用。也就是说,这两种管理模式在一定条件下是“兼容”的。实际上,在先进的电脑一体化全自动生产过程中,由于材料、工时等的消耗是电脑控制的,因此它不再需要所谓定额的、计划的或标准的成本来控制。然而,在半自动化的生产系统中,只要直接人工占有一定比例,这种定额式的目标成本控制就是有必要的。在这种情况下,定额控制同样也可深入到作业的层次。

至于以市场可接受价格为目标的目标成本管理和作业成本管理,我们认为,它们亦是“兼容”的,因为它们是成本管理的两个不同方面。在目标成本管理方式下,通过多重循环挤压,运用价值工程、全生命周期等成本工程方法,产品成本被“挤压”到将来市场可能接受的水平同。在这一过程中,设计中的产品成本需要反复,而作业成本计算是一种使成本计算更精确的方法。作业成本计算的基本思路是“资源一作业——产品”,依此路线进行成本归集,可以避免主观分配造成的失当,从而使成本计算更精确。因此,作业成本管理与目标成本管理并不是互相排斥的。相反,成本管理中若两者兼俱,成效将更大。

通过以上三个方面的分析,我们得出如下结论:(1)从总体上看,我国作业成本计算法和作业管理运用得很少。在报道的189个关于企业成本管理方法的样本中,作业成本仅占3.17%,且均集中在制造业;(2)有意识运用作业成本计算法的尚未发现一例,但在一些自发的管理经验中却闪耀着作业管理的基本思想;(3)作业管理及类似经验大多产生于局部性或专门性的管理当中,如产品、工艺设计、质量管理等,而非全局性的、贯穿于各个方面的管理当中;(4)我国企业作业管理类似经验产生的企业整体生产经营环境与真正意义上的作业管理产生的环境不完全相同;(5)在我国企业中,作业管理类似经验常常与目标成本管理并存,两者有可能因在不同领域运用而形成“并存”局面,但也有可能因“兼容”而并存。

五、关于生产经营环境的进一步考察

由于作业成本计算和作业管理的运用与企业的生产经营环境有很大关系,而我国企业中运用作业成本管理的企业又很少,因此我们推测,这是否与我国企业的生产经营环境有关?为此,我们从189个样本中再筛选出21个样本继续进行考察。这些样本均具备ABC和ABM运行环境的某种特征或相关领域,它们是:价值工程、零存货、零缺陷、生产组织和管理信息收集和处理(AMBB)。

除前述6个样本外,在189个样本中,涉及价值工程的样本企业为10个,涉及零存货(包括部分产品零存货)为3个,零缺陷(即全面质量管理)的为5个。报道了在生产组织过程中采用了先进的自动化制造系统、均衡生产或进行了物流程序控制的“生产组织”企业有4个,进行了管理信息收集、处理(即MIS)的企业有8个。

表3 生产经营环境的进一步考察

价值工程 零存货 零缺陷 生产组织 MIS

样本企业共21个

各类样本数(个) 10 3 5 4 8

其中:

价值工程 0% 20% 25% 50%

零缺陷 0% 20% 25% 12.5%

零存货 10% 33.3% 50% 12.5%

生产组织 10% 33.3% 40% 25%

MIS 40% 33.3% 20% 50%

目标成本管理 90% 66.7% 60% 75% 87.5%

表3是关于这21个样本有关情况的统计。在采用价值工程的10个样本中,实行了零存货的为0%,实行了零缺陷的为10%,生产组织具有近似适时生产系统特征的亦为10%,建设了管理信息系统或近似系统的为40%。在这些企业中,价值工程主要用于某一方面的管理,如产品结构、工艺结构分析,目标成本的确定,采购成本控制等。尽管有两家企业也对产品、工艺进行了价值工程分析,但却没有体现作业管理中的“作业链”分析思想。上述数据表明,我国一些企业的价值工程运用过于狭窄,尚未由点及面上升到对作业链的分析。这“一步之遥”的差距,极有可能是企业缺乏对作业成本管理了解所导致的。

在3个实行了零存货或部分产品零存货的样本企业中,我们也观察到了同样的现象,实行了价值工程、零缺陷、生产组织及信息管理的分别为0%、33.3%、33.3%、33.3%,说明零存货企业对价值工程等方面的工作不是很关注。例如,在一个实行冬存货的单位里,仅仅将一些社会供应充足的物资实行“零”存货,就库存论库存,而未触及到整个生产过程的变革。

质量管理在我国企业管理中普遍受到重视,但是从产品设计、生产到售后服务等实行全面质量管理的并不多。从表3数据来看,在实行全面质量管理的5家企业中,同时也进行价值工程、零存货、生产过程和信息系统建设方面等其他管理的企业分别占20%、20%、40%和20%,说明全面质量管理与其他几项管理间的关联度不是很大。

至于生产组织采用了先进制造系统或均衡生产等的4家企业,对价值工程等其他管理同样也不够关注。但相比前三类企业,这4家企业在这方面稍有加强。这是因为,生产组织的变革往往带动企业整个管理活动的变革。然而,在这4家企业中,尚未有关于作业成本和作业管理方面的报道。

企业信息系统建设方面的情况亦是如此。不过,从表3数据看,企业信息系统建设与价值工程的实施关系较大,与生产组织间的关系较弱,与库存管理和质量管理的关系更弱。

综合上述分析我们可以看到,我国企业尽管在某些方面出现了ABC、ABM运行环境特征,但总体上看,生产经营环境尚未成熟。管理工作之间存在一定的不协调或“脱节”现象,这对ABC、ABM的运用会带来一定的影响。

六、我目企业ABC、ABM运用未来展望

我国目前:ABC、ABM运用的基本情况是,作业成本计算法几乎末被企业运用,作业管理思想在一些企业局部性管理经验中有所体现,但有意识的、在作业成本管理理论指导下的运用几乎没有。从企业生产经营环境看,我国企业虽然在某些方面出现了作业成本管理运行环境特征,但总体并未成熟。

有人认为,企业生产经营环境是否先进是应用ABC、ABM的关键,没有这一环境,作业成本管理就运作不起来。依照这一观点,我国企业要运用作业成本管理将有很长的路要走。我们以为,尽管作业成本计算法和作业管理形成于高新技术生产制造系统,但是,作为一种先进的管理思想,它们并不排斥一般企业;相反,它会带动整个企业管理思维的变革,促进企业生产经营环境的转变。

当然,不顾企业生产经营实际,生搬硬套,不考虑成本-效益,认为运用了作业成本计算法就是好的这样一种思想也是错误的。作业成本计算法在发展国家企业运用的经验告诉我们,并不是任何企业都适合运用作业成本计算法。如果一个企业制造费用只占小部分,或者,同时生产多种产品时是按照生产线来安排,而不是按功能设计成本中心来安排,则作业成本计算法并不比简单的完全成本法能产生更大的价值。因此,运用ABC、ABM一定要结合企业生产经营实际情况。

从我国企业实际情况出发,我们认为,运用ABC、ABM不一定要局限在形式上。作业管理是基于作业成本计算法发展起来的一种管理思想,可被运用于产品设计、定价、顾客获利能力分析、质量管理等诸多方面。正如前文第四部分分析的,作业管理运用可能先行于作业成本计算。我们认为,这也许就是我国企业运用作业成本管理思想的一种模式。

作业成本法的优点就是使成本计算更精确。但是,这需要信息的支持。如果在信息收集和处理系统建设方面需付出很大代价的话,作业成本与传统成本相比也许不能为带来更大的效益。但是,这并不妨碍作业管理思想的运用,因为作业管理的意义在于带给管理者一种全新的管理思维,而不在于对成本进行精确计算。更何况在运用作业管理思想解决一些问题时,有些成本是无法用金额来计算的,只能依靠估计,如质量管理中因质量问题而给企业造成的信誉损失,顾客获利能力判断中对顾客自身未来成长的判断等。

因此,我们认为,第一、我国企业将来在运用作业成本计算法或作业管理时,首先应通过成本-效益分析判断这样做是否能为企业增效。第二、应充分运用作业管理思想来分析解决问题,不必要求一定是高新技术制造企业。第三、作业管理可以从产品设计、工艺改进、费用定额等做起,从制造到服务,从局部到全面,从粗糙到精细,逐步。

七、主要结论

我国企业中运用最多的成本管理方法是目标成本方法,作业成本管理很少。

我国企业目前ABC、ABM运用的基本情况是,作业成本计算法几乎末被企业运用,作业管理思想在一些企业局部性管理经验中有所体现,但有意识的、在作业成本管理理论指导下的运用几乎没有。作业管理及类似经验大多产生于局部性或专门性的管理当中,如产品、工艺设计、质量管理等,而非全局性的、贯穿于各个方面的管理当中。在我国企业中,作业管理类似经验常常与目标成本管理并存,两者有可能因在不同领域运用而形成“并存”局面,但也有可能因“兼容”而并存。

从企业生产经营环境看,我国企业虽然在某些方面出现了作业成本管理运行环境特征,但总体还不够成熟。然而,这并不妨碍作业管理思想的运用。我国企业在运用作业成本计算法或作业管理时,首先应通过成本-效益分析判断是其否能为企业增效;其次,应充分运用作业管理思想来分析解决问题,而不必要求一定是高新技术制造企业;第三、作业管理应逐步发展,不必一步到位。

主要

1 孟焰·西方管理的发展及对我国的启示 北京:出版社,197:75

2 Cooper, Robin and Robert S.Kaplan. The design of cost management systems. Englewodd Cliffs, NJ07632:Prentice Hill, 1991

3、7余绪缨·管理会计学·北京:人民大学出版社,1999:435一436

4 Kaplan, Robert S. And Anthony A. Atkinson. Advanced management accounting. 3rd edition. Upper Saddle River. NJ 07458:

5 杨惠敏等·中国会计学会“管理会计与应用专题研讨会”综述·会计研究,1999;11

6 Cokins, G,, Activitey-based cost management: making

it work. Richard D. Irwin,. 1996:40

8、9陈胜群·现代成本管理论·北京:中国人民大学出版社,1998:40

10 Sakurai, M., The influence of factory automation on management accounting practices: a study of Japanese

companies. In Measuring Manufacturing Performance,

R. Kaplan, ed(Boston: Harvard Business School,1989)

下一篇:我国成本管理改革的回顾和展望