基于信息融合的塔机运行状态监测系统

摘要:信息融合技术是一项跨学科的新技术,本文将信息融合的思想引入到塔式起重机运行状态监测中。介绍了基于信息融合和单片机技术的塔机运行状态监与自动保护系统的结构,工作原理及特点。

关键词:塔式起重机 信息融合 单片机 状态监测

目前在国产塔机上仅配置了力矩限制器、位置限制、速度限制器等装置,其原理是当被监测参数超过某限制值时断电报警,实际上是一种安全保护装置,其缺点是:

(1)不能实进监测塔机的运行参数,因而不能将塔机的运行状态及进显示给司机,以便及时调整。

(2)运行参数的监测基一是单独进行,不能在机统一管理下对诸多参数实施同步监测,协调处理,综合判断。

(3)这些保护装置长期使用后其自身的可靠性大大降低,是旦失灵,司机又无法知道。

多传感器信息融合是80年代国外军事和机器人领域率先提出来的一项高新技术,其基本原理是充分利用多个传感器资源,对观测到的有关同一目标的信息进行合理支配和使用,把多个传感器在空间或时间上的冗余或互补信息依据某种准则进行组合,以获得对被观测目标的综合的最佳估计。与单一传感器系统相比,多传感器信息融合系统具有以下优点:

(1)信息量大。大量的信息的融合和综合能减小系统的不确定性,从而提高精度。

(2)很好的容错性。在传感器有误差或失效的情况下,也能有较高的可靠性。

(3)能获得单个传感 器无法感知的特征信息。

我们针对目前国内塔机运行参数监测仪器的不足,并考虑到塔机运行状态的识别以及故障诊断的需要,利用了塔机的结构特点,在不改变塔机结构和不增加许多辅助装置的前提下,研制了基于信息融合和单片机技术的塔机运行关态监测系统。

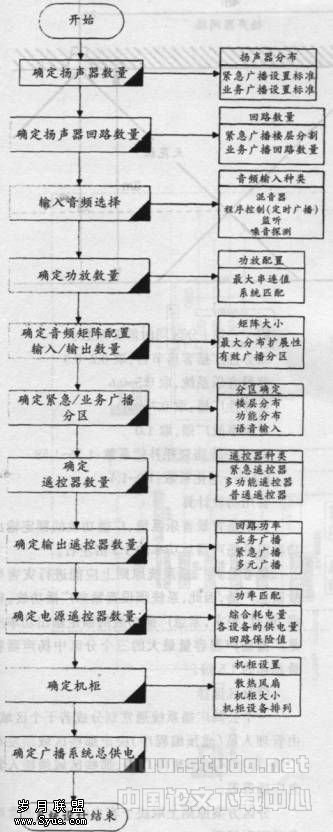

1 系统组成

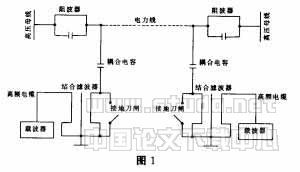

图1是自繁荣昌盛式塔机的结构简图,塔机工作时的运行部分主要有起升机构1(见图2),回转机构2(见图3)和小车变幅机构3(见图4)。

图2 起升机构

1.电动机 2.联轴器 3.制动器 4.减速器 5.卷筒 6.吊钩 7.滑轮组 8.离合器 9.拉力传感器 10.光电传感器 11.导向轮

图2中,安装在滑轮组7上的拉力传感器9将起重量G转换成电信号后送到A/D转换器与单片机接口(见图5);导向轮11的转角变化能反映起重物G的起吊位置和速度,光电传感器10能将导向轮11的转角变化检测出来并转换成电信号送到单片机INT0引角(见图5)。

图3中,电动机1通过减速器3和小齿轮4驱动回转支承装置5中的大齿轮回转,带动上部旋转,小齿轮4的转角变化能反映塔机的回转角度和速度的变化,电涡流传感器6能把小齿轮4的角度变化检测出并变换成电信号送到单片机P3.0引脚(见图5)。

1.电动机 2.制动器 3.少齿行星传动减速器 4.小齿轮 5.回转支承装置 6.电涡流传感器

图4中,变幅小车状有电涡流传感器3,当变幅小车在塔机吊臂上行走时,电流传感器能检测到吊臂上等间隔布置的腹杆数并送到单片机INT1引脚(见图5)。

1.起升卷扬 2.塔机吊臂 3.电涡流传感器 4.小车牵引卷扬 5.变幅小车 6.吊臂复杆

2.1 起重理G检测

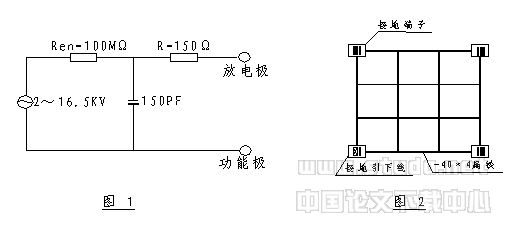

将拉力传感器串接在定滑轮吊绳固定端的适当位置,由动态应变仪交吊重转换为电压信号,然后由A/D转换器进行转换,从而测量起吊的重量,当重量超过额定置时,保护装置动作并发出报警信号。

2.2 变幅小车位置L及瞬间速度V1检测

在变幅小车上安全电涡流传感器(见图4),传感器与吊臂上的腹杆垂直。小车运行时,当电涡流传感器经过腹杆时会产生一负脉冲,通过对脉冲进行计数及任意两个脉冲之间的时间差进行定进,可出小车的瞬时位置及速度(吊臂上任意两腹杆间的距离是相等的)。如图5所示,将电涡流传感器输出信号与89C52的INT1相连,对该引角上的脉冲进行计数,可获得小车通过腹 杆的个数,由T1引脚对任意两个脉冲的时间间隔进行定时,可检测出小车经过两个腹杆所用的时间,由P1.4、P1.5引脚检测小车向前有向后运动。当小车速度超过最大允许值时,保护装置动作,并发出报警信号。

小车位置L1=L0±n×S,小车速度V1=(L1-L0)/Δt

式中L1——本次脉冲小车位置,L0——上次脉冲小车位置,n——脉冲个数,S——两腹杆间的距离,Δt ——两个脉冲间的时间距离。

2.3 吊重位置H及速度V2检测

将图2中导向轮轴上安装一圆盘,在圆盘上加工出若干个小孔,光电传感器与圆盘垂直,当塔机起长时,每当小孔转到与传感器相对的位置,都会产生一个脉冲。由脉冲的个数及任意两个脉冲之间的时间间隔,可计算出起升位置及速度。当起升速度超限时,保护装置动作并发出报警信号。检测进,由P1.1、P1.2检测重物运动方向,由INT0检测脉冲个数,由T0对任意两个脉冲的时间间隔进行定时,见图5。

起吊位置H1=H0±n×l

式中H1——本次脉冲重物位置,H0——上次脉冲重物位置,l——每经过一个脉冲重物运动的距离起吊速度V2=(H1-H0)/Δt 式中Δt ——两个脉冲间的时间间隔。

2.4 动态力矩M检测

当小车的位置及吊重检测出来后,运行时的力矩为M=L×G。

将运行时的动态力矩实进地显示给司机,并与该位置时的额定力矩相比较,可控制小车的运动。当力矩超限时保护装置动作,并发出报警信号。

2.5 塔机回转角度α、回转速度V3检测

在回转机构的小齿轮上安装一电涡传感器,塔机回转时,小齿轮每转过一个齿都会产生一个脉冲,通过对脉冲计数及任意两个脉冲时间间隔进行定时,可计算出塔臂回转角度和速度。当回转速度超限时,保护装置动作,并发出报警信号。

由P1.3、P1.7检测塔机的回转方向,由P3.0对脉冲进行计数要可得到回转角度,由T2对脉冲之间的时间间隔进行定时,可计算出回转的速度。

回转角度α1=α0±n×β,回转速度V3=(α1-α0)×r/Δt

式中α1——本次回转角度,α0——上次回转角度,n——回转齿数,β——每回转一齿对就的角度,r——回转半径。

3 基于多参数信息状态的监测原理

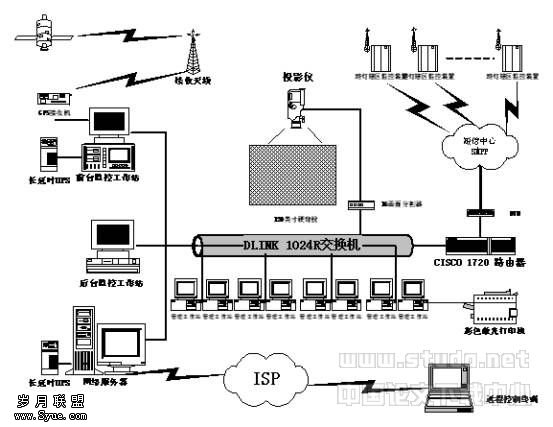

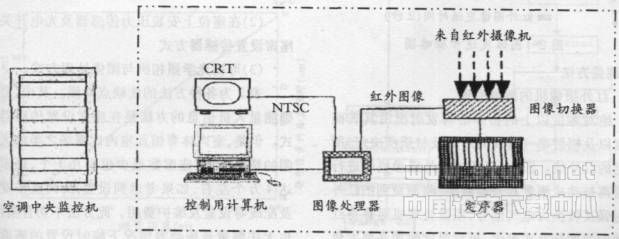

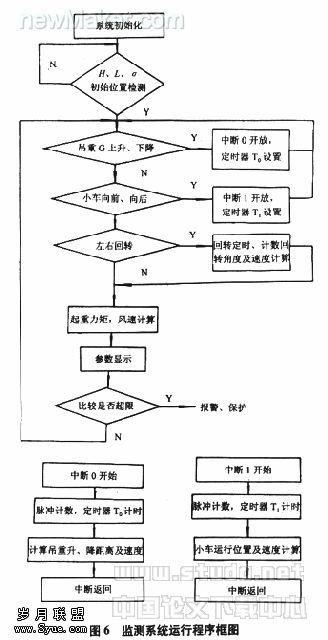

我们研制的监测系统是一种显示监测系统是一种电子显示监近系统,客观存在通过塔机实际工作时所产生的信号和预先储存的安全工作数值进行比较,达到报警保护目的。如图6所示,塔机要作时,当起重量,工作幅度,小车运行速度等参数接近安全工作数值时,系统发出报警信号,正常工作时,安不断地在司机室显示上述各项监测数值 。

4 结语

本系统已完成试验开发阶段,正时一步完善,推向实用,它的主要特点是:

(1)能在一个显示屏上随时监测到反映塔机运行状态的多种运行参数:起重量,起重力矩,起升速度及位置,小车变幅位置及速度,塔臂回转角度及速度等。

(2)当被监测参数超过设定限值时,可报警或断电停机;并能自动记录起重朵出现意外的运行参数状态。

(3)在此监测系统上可以开发塔机故障诊断及运行管理软件包。

(4)利用信息融合技术,将各种监测参数融合后,可以实现;空间定位,运行状态识别及安全保护,典型故障诊断等先进技术。