摘 要 介绍了电压空间矢量脉宽调制SVPWM控制的原理及采用复杂可编程逻辑器件CPLD(Complex Programmable Logic Device)+单片机(SCM)结构实现交流异步电机SVPWM变频调速控制的软

硬件实现,实验证明,该系统具有速度快、精度高、可靠性高、实时性强等优点。

关键词 复杂可编程逻辑器件;单片机;电压空间矢量脉宽调制;变频调速

1. 引言近年来,交流变频调速在领域中得到了广泛应用, 而且随着工业技术的, 对交流变频调速系统的性能要求日益提高。为了提高交流调速系统自身的性能,就需要对交流调速系统实现全数字化控制。随着电力技术、微电子技术和机技术的发展,变频调速控制的研究重点转移到以MCU、DSP、ASIC为主的数字控制方案。目前,SVPWM变频调速控制电路大多采用单芯片控制,需要通过计算脉宽来进行脉宽控制,这样不仅引入了计算误差,同时使算法变得复杂,降低了系统的速度和精度。为此,本文提出采用“CPLD+SCM”双芯片结构实现,采用这种控制电路结构不再需要进行脉宽计算,明显减少了计算误差,简化了算法。该系统综合了单纯采用微处理器控制和单纯采用CPLD控制的优点,是一种高性能的控制系统。

2. SVPWM变频调速控制的原理目前,对于电机变频控制来说,较常见的是脉宽调制法。使用最多的是正弦脉宽调制(SPWM)法,该方法使得流入电动机的电流谐波较少,电机振动小,控制性能较好,其相应的

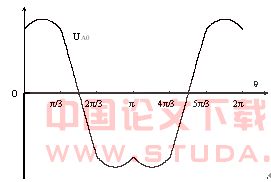

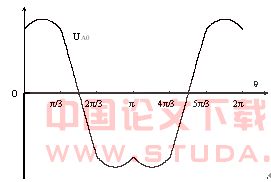

硬件和软件技术较成熟。另一种方法是空间矢量(SVPWM)法也称为磁链追踪型PWM法或磁通正弦PWM法,它与SPWM法不同,SPWM是从电源的角度出发,其着眼点在于如何生成可以调频调压的三相对称正弦波电源。而磁链追踪型PWM法从电动机的角度出发的,着眼于如何使电动机获得幅值恒定的圆形旋转磁场。空间矢量法是一种无反馈型工作模式,它是以三相对称正弦波电压供电时交流电动机的理想磁链圆为基准,用逆变器不同的工作模式所产生的实际磁链矢量来追踪基准磁链圆,由追踪的结果决定变频器的开关模式,形成PWM波。空间矢量法是目前国际上比较先进的变频调速控制模式,由于其供给电动机的是理想磁链圆,因此,电动机工作比其它方式更平稳,噪音更低,同时也提高了电动机的工作效率,提高了电源电压的利用效率。常规的SVPWM实现方法虽然比较直观,但实现时需要预先计算各矢量的作用时间并进行存储,且存在大量的非线性运算,影响SVPWM的执行速度。假设可以像SPWM调制那样直接查表的话,执行起来就方便多了,于是,从SVPWM的生成方式出发,经过推导得出相电压在6个区域的表达式如(1.1)式所示,这样一来,空间矢量控制也可以用类似SPWM调制的方式来实现了。 (1.1)

相应 的波形如图1示。

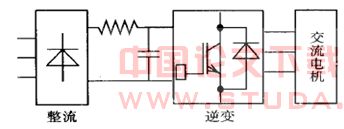

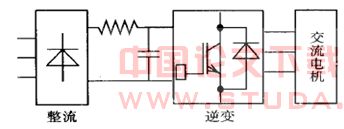

图1 空间矢量脉宽调制逆变器输出相电压波形3. 控制系统硬件设计3.1 主电路的选择在主电路的选择上,选用电压型交-直-交变压变频电路,电路原理框图如图2所示。

图2 交-直-交变压变频原理框图系统的输入为电网单相交流电,经过全波不可控整流后变为脉动的直流电,脉动的直流电经电容平滑滤波后经过逆变环节将其逆变为电压和频率可调的三相交流电,输出到需要进行变频调速的交流异步电动机上。文中逆变器件选择智能功率模块(IPM)。IPM将输出功率器件和驱动电路、多种保护电路集成在同一模块内,与普通IGBT相比,在系统性能和可靠性上均有进一步提高,IPM的售价已逐渐接近IGBT,而设计人员采用IPM后的开关电源容量、驱动功率容量的减小和器件的节省以及综合性能提高等因素后在许多场合其性价比已高过IGBT,因此IPM是一种更为适用的集成型功率器件。在一些外围电路的设计上,主要是电源模块的设计,以TOP Switch芯片为核心实现。

3.2 控制方案的确定控制系统的性能取决于其运算速度和控制精度,这在某种程度上依赖于实现该系统的电子芯片。目前,变频调速控制一般是利用CPU 加片内外设的专用微处理器(如Intel 公司的8x196MC、TI公司的TMS320F240)或者即插即用型的专用芯片(如MITEL SA866AE)实现,前者由于微处理器大量占用CPU ,而且受时钟限制,很难实现高精度算法,且管脚I/ O口有限。后者虽然控制方法简单, 但无法实现闭环控制。用CPLD来实现,从设计、仿真、验证乃至利用在系统编程ISP(In-System-Programming)对

硬件调试都非常方便,从而大大缩短系统的开发周期。具有集成度高、速度快、精度高以及易于和高速度的处理器连接等优点,且I/ O口较多,可以根据用户需求进行设定,故用CPLD实现电机控制有很大的前途。但由于CPLD本身只能综合一些简单的加、减、乘、除等算术逻辑,且CPLD芯片的

硬件资源有限,要其实现式(1.1)中函数的或者存放数据表都非常不,所以若单纯使用CPLD实现SVPWM控制,系统成本会比较高。为了克服单纯使用微处理器或单纯使用复杂可编程逻辑器件CPLD实现SVPWM控制的缺点,充分发挥两种系统的优点,文中采用“CPLD+SCM”双芯片结构来实现。设计中单片机选择Microchip公司的PIC18F452芯片,其内部集成了A/D、时钟/计数、中断控制等功能,能尽量减少整个电机控制系统的外围器件,运算速度快、功耗低、精度高。为了满足数字系统的速度快、容量大、体积小、重量轻等要求,CPLD选用Altera公司推出的MAX7000S系列EPM7128SLC84-15器件。

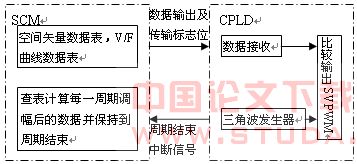

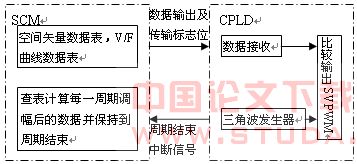

4.控制系统软件设计控制系统软件设计框图如图3所示,设计中SVPWM脉冲的产生采用数字化方法来实现。

4.1 单片机控制部分因为载波计数值均为正整数,要与其进行比较,就要避免负数和小数。而本文的设计中又采用了双极性调制方式,所以需要将空间矢量相电压波形整体上移并扩大,而且要保证其数值不超过载波计数的最大值。根据式(1.1)用C语言编程求取离散的0~ 范围内的函数值,并根据给定的V/F曲线,每1Hz范围内分为8份求取0~100Hz的800个V/F数据,并将这些数据以表的形式存放在单片机中。为简化程序,三相数据共用一个数据表,只要使起始指针互差120度就能很好的保证三相数据的对称性。 为了简化算法,减小计算误差,采用规则采样法Ⅱ的原理,即在每个三角载波的谷底采样。CPLD通过给单片机传送中断信号,使单片机启动查表程序,查表时首先求出查表偏移量,并加上起始指针作为查表指针,当查表指针大于等于表尾指针时,将查表指针减去表尾指针并加上起始指针作为查表指针。通过改变查表步长即可实现变频控制。

图3 控制系统软件设计框图因为调幅运算是对原值的运算,所以在查表后,要将上移后的函数值下移,然后再进行调幅运算,由于函数值本身进行了扩大运算,所以这里要将调幅后的结果缩小,最后再将所得的结果上移。由于死区效应的存在,需要对传输的数据进行死区补偿后再传给CPLD。由于文中选用的单片机为8位控制器,所以数据要分为低8位和高8位进行传输,由于CPLD与单片机之间存在速度差异,为了避免单片机和CPLD之间的数据传输失误,提高数据的可靠性和稳定性,设置数据传输标志进行先导控制。

4.2 CPLD控制部分 在复杂可编程逻辑器件CPLD内部采用Verilog

硬件描述语言进行设计,软件设计流程图如图4所示。

图4 软件设计流程图

图4 软件设计流程图三角载波主要由加减计数器交替执行的可逆计数器来生成,采用系统的时钟周期,通过改变计数幅值即可改变三角载波的周期。在CPLD中设置对应于传输标志的控制变量,并根据单片机与CPLD之间的

硬件连接情况,将变量锁定在对应的引脚上,以这些变量的变化作为触发条件,将三相数据进行接收并分离。由于CPLD本身没有寄存器,所以当数据传送到CPLD的引脚上时,是一些孤立的0、1逻辑,首先需要将它们按照其高低位对应关系,进行合并,从而得到与其等值的十六进制数,并将其存储在自定义的寄存器变量中,以便与三角载波的值进行比较从而实现SVPWM输出控制。由于开关管存在一定的开通和关断时间,为防止同一桥臂上两个开关器件发生直通故障,互补的两路控制信号不能简单的反向,而必须加入几个微秒的死区时间。本文采用的IPM为低电平有效,所以要想保证在死区时间内同一桥臂上两个开关器件都不导通,则要保证死区时间内两路互补信号均为高电平。所以,将三相数据减去死区时间对应的计数值即可得与它们互补的另外三路数据,然后再将六路数据分别与三角载波的值进行比较,在比较时互补的两路信号其比较逻辑两两相反,从而输出两两互补的三相六路SVPWM波形。

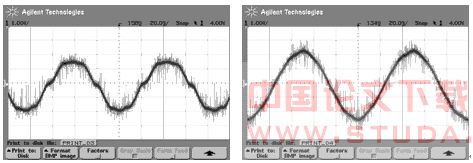

5. 结束语 采用“CPLD+SCM”双芯片结构实现SVPWM变频调速控制,大大提高了系统设计的灵活性,提高了系统的可靠性和精度,同时降低了系统设计的成本,简化了电路设计,提高了整个控制系统的性能。如图4所示,为系统输出带1kW电机在空载时死区补偿前后的相电流波形,由于在低频段系统性能不稳定因素较多,因此选用测试频率为10Hz。从图中可以看出,可以看到,经过SVPWM调制的波形谐波少,具有良好的正弦性。目前,该控制系统已在大连开关厂风机变频器中投入使用。

图4 相电流波形(f=10Hz)图4.12 死区补偿前 图4.2 死区补偿后[1] 刘和平,刘林,余红欣,郑群英. PIC 18FXXX单片机原理及接口程序设计. 北京:航空航天大学出版社,2004.[2] 周立功,夏宇闻等.单片机与CPLD综合应用技术. 北京:航空航天出版社,2003. [3] 张燕宾. SPWM变频调速应用技术[M]. 北京:机械出版社,1998.

相应 的波形如图1示。

相应 的波形如图1示。

图4 软件设计流程图三角载波主要由加减计数器交替执行的可逆计数器来生成,采用系统的时钟周期,通过改变计数幅值即可改变三角载波的周期。在CPLD中设置对应于传输标志的控制变量,并根据单片机与CPLD之间的硬件连接情况,将变量锁定在对应的引脚上,以这些变量的变化作为触发条件,将三相数据进行接收并分离。由于CPLD本身没有寄存器,所以当数据传送到CPLD的引脚上时,是一些孤立的0、1逻辑,首先需要将它们按照其高低位对应关系,进行合并,从而得到与其等值的十六进制数,并将其存储在自定义的寄存器变量中,以便与三角载波的值进行比较从而实现SVPWM输出控制。由于开关管存在一定的开通和关断时间,为防止同一桥臂上两个开关器件发生直通故障,互补的两路控制信号不能简单的反向,而必须加入几个微秒的死区时间。本文采用的IPM为低电平有效,所以要想保证在死区时间内同一桥臂上两个开关器件都不导通,则要保证死区时间内两路互补信号均为高电平。所以,将三相数据减去死区时间对应的计数值即可得与它们互补的另外三路数据,然后再将六路数据分别与三角载波的值进行比较,在比较时互补的两路信号其比较逻辑两两相反,从而输出两两互补的三相六路SVPWM波形。 5. 结束语 采用“CPLD+SCM”双芯片结构实现SVPWM变频调速控制,大大提高了系统设计的灵活性,提高了系统的可靠性和精度,同时降低了系统设计的成本,简化了电路设计,提高了整个控制系统的性能。如图4所示,为系统输出带1kW电机在空载时死区补偿前后的相电流波形,由于在低频段系统性能不稳定因素较多,因此选用测试频率为10Hz。从图中可以看出,可以看到,经过SVPWM调制的波形谐波少,具有良好的正弦性。目前,该控制系统已在大连开关厂风机变频器中投入使用。

图4 软件设计流程图三角载波主要由加减计数器交替执行的可逆计数器来生成,采用系统的时钟周期,通过改变计数幅值即可改变三角载波的周期。在CPLD中设置对应于传输标志的控制变量,并根据单片机与CPLD之间的硬件连接情况,将变量锁定在对应的引脚上,以这些变量的变化作为触发条件,将三相数据进行接收并分离。由于CPLD本身没有寄存器,所以当数据传送到CPLD的引脚上时,是一些孤立的0、1逻辑,首先需要将它们按照其高低位对应关系,进行合并,从而得到与其等值的十六进制数,并将其存储在自定义的寄存器变量中,以便与三角载波的值进行比较从而实现SVPWM输出控制。由于开关管存在一定的开通和关断时间,为防止同一桥臂上两个开关器件发生直通故障,互补的两路控制信号不能简单的反向,而必须加入几个微秒的死区时间。本文采用的IPM为低电平有效,所以要想保证在死区时间内同一桥臂上两个开关器件都不导通,则要保证死区时间内两路互补信号均为高电平。所以,将三相数据减去死区时间对应的计数值即可得与它们互补的另外三路数据,然后再将六路数据分别与三角载波的值进行比较,在比较时互补的两路信号其比较逻辑两两相反,从而输出两两互补的三相六路SVPWM波形。 5. 结束语 采用“CPLD+SCM”双芯片结构实现SVPWM变频调速控制,大大提高了系统设计的灵活性,提高了系统的可靠性和精度,同时降低了系统设计的成本,简化了电路设计,提高了整个控制系统的性能。如图4所示,为系统输出带1kW电机在空载时死区补偿前后的相电流波形,由于在低频段系统性能不稳定因素较多,因此选用测试频率为10Hz。从图中可以看出,可以看到,经过SVPWM调制的波形谐波少,具有良好的正弦性。目前,该控制系统已在大连开关厂风机变频器中投入使用。