低温杜瓦日蒸发率随压力变化规律研究

李娟 汪荣顺 于耀华

摘要:以充满率为90%的175L低温杜瓦为例,研究了日蒸发率随压力的变化。实验记录了5种不同饱和压力下的气体流量、环境温度、环境压力等。结果表明,杜瓦的日蒸发率随着压力的升高而增大,同时日蒸发率的波动也越大,且环境温度对日蒸发率的影响出现延迟。

关键词:低温杜瓦 储存压力 日蒸发率 环境温度

0 前言

杜瓦的日蒸发率是评价杜瓦绝热性能最重要的技术参数,能够较为直观地反映杜瓦的保冷性能。国家标准[1]对盛装液氮的高真空多层绝热杜瓦静态日蒸发率的上限值(工作压力1.0-1.6Mpa)要求见表1:

表1 高真空多层绝热杜瓦静态日蒸发率上限值| 公称容积(L) | 10 | 25 | 50 | 100 | 150 | 175 | 200 | 300 | 450 |

| 静态日蒸发率(≤%/d) | 5.5 | 4.2 | 3.0 | 2.8 | 2.5 | 2.1 | 2.0 | 1.9 | 1.9 |

对于低温杜瓦日蒸发率的研究,前人做了部分相关工作。[2]测量了排放和憋压排放两种状态下的蒸发率。憋压状态下压力升高蒸发速度会降低。但未得出自然排放下的数据和结论。文献[3]指出在实际应用过程中,杜瓦日蒸发率是会变化的。文献[4]根据漏热方程了不同充满率下的储存压力和漏热量之间的关系,指出容器的热容量和热耗随着设计压力的升高而增大,甚至会超过运输设备的标准要求。文献[5]分析了车载LNG燃料储罐加注过程中热量的漏入过程,提出可将蒸汽重新液化以降低储罐压力,防止天然气的蒸发以降低运输成本。

自然排放状态时杜瓦储存压力下的日蒸发率值、其具体影响及变化规律还鲜有介绍。研究杜瓦内温度和压力的变化,并通过实验确定工作压力下杜瓦的日蒸发率对于杜瓦的设计和运行都有重要意义。本文探讨了杜瓦压力对日蒸发率的影响,并通过实验研究定量揭示出日蒸发率随压力的变化规律。

1 压力对日蒸发率的影响

通常所说的低温容器的蒸发率,是指在标准状态下(![]() ,0℃),容器内盛有的适量低温液体在达到热平衡以后的蒸发速率。一般以

,0℃),容器内盛有的适量低温液体在达到热平衡以后的蒸发速率。一般以![]() 计算,故又称日蒸发率,亦即

计算,故又称日蒸发率,亦即![]() 内蒸发的液体数量与容器的公称容积的比值。

内蒸发的液体数量与容器的公称容积的比值。

![]() (1)

(1)

式中,![]() 为日蒸发率,单位%

为日蒸发率,单位%![]() ;

;![]() 为

为![]() 内蒸发的液体量;

内蒸发的液体量;![]() 为杜瓦的有效容积。

为杜瓦的有效容积。

引起杜瓦内液体蒸发的原因是由于从外界吸收了热量。根据热量平衡关系可得:

![]() =

=![]() (2)

(2)

方程左侧为通过杜瓦的绝热材料和机械构件导入液体的总热流,右侧为总热流所引起的杜瓦内液体的蒸发。式中,![]() 为有效导热系数,

为有效导热系数,![]() 为表面积,

为表面积,![]() 为环境温度与杜瓦内饱和温度的差值,

为环境温度与杜瓦内饱和温度的差值,![]() 为绝热层厚度。

为绝热层厚度。![]() 为液体的蒸发量;

为液体的蒸发量;![]() 为低温液体的汽化潜热。

为低温液体的汽化潜热。

压力对日蒸发率的影响主要体现在温差和汽化潜热上。在稳定状态下,杜瓦内饱和压力与饱和温度相对应。饱和压力高,饱和温度也越高,与环境的温差缩小,传热量减小。但同时饱和压力下的汽化潜热也降低,而日蒸发率为传热量与汽化潜热的比值。因此需要通过实验对日蒸发率做出定性和定量分析,为实际的工程应用提供依据。

2 实验装置及实验流程

2.1 实验装置简介

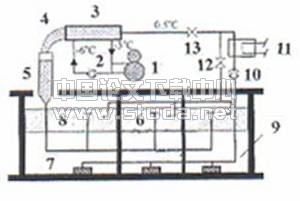

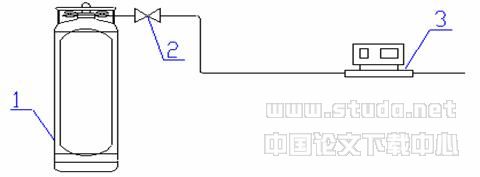

本实验用质量流量计测量了杜瓦在五种不同压力下的质量流量,进而计算日蒸发率值。实验所用杜瓦为国内某厂家生产的175L低温高真空多层绝热杜瓦,如图1所示。

1-放空阀 2-增压阀,用气阀(重叠)3-液体进出口阀 4-颈管

5-吸附剂 6-内容器 7-外壳 8-底部支座 9-底部支承

图1 杜瓦实物及内部结构图

杜瓦支承结构和内胆、外壳均采用奥氏体不锈钢,采用高真空多层绝热方式,绝热材料使用铝箔和玻璃纤维。杜瓦上部设有液体进出口阀、用气阀、增压阀和放空阀,内部设有自增压器和汽化器。几何容积175L,有效容积157L;内胆内径450mm;外壳内径500mm。实验装置简图如图2所示。

1-低温绝热杜瓦 2-调压阀(常压下不使用) 3-气体质量流量计

图2 杜瓦日蒸发率测量装置

大气压力表和温度计未显示于图2中;调压阀和流量计间的软管长度为5米,起到汽化和降压的作用。另外,需要说明的是,实验中用于计量流量的仪表是由美国Alicat Scientific公司生产的型号为M-5SLPM-D的质量流量计,精度为±0.05SLPM(标准升/分钟),且可以自动记录数据,因此完全能满足测量要求。

2.2 测量程序

(1)测试介质选用液氮,充满率为90%。打开杜瓦放空阀,关闭杜瓦上其他阀门,静置48h;

(2)杜瓦内压力稳定为常压时,将软管连接至放空阀,并连接质量流量计。注意连接的密封性;

(3)观察液氮气体流量稳定后,开始记录数据;

(4)质量流量计连续记录48h;

(5)常压测量结束之后,关闭放空阀,将软管与放空阀断开,并将调压阀连接至放空阀;

(6)放空阀关闭状态时,打开杜瓦增压阀。当杜瓦表压显示为0.3Mpa附近时,关闭增压阀;

(7)调节调压阀,将调压阀开启压力调节至0.23Mpa,并静置24h;

(8)稳定后将软管连接至调压阀,并连接质量流量计,开始记录数据。

(9)记录48h之后,关闭放空阀,重新增压,再重复(6)到(8)步骤记录杜瓦压力为0.54MPa、1.08MPa、1.47Mpa下的质量流量。

3 实验结果及分析

3.1 测试数据处理

根据标准,如采用质量流量计以及液氮作为测量介质,则日蒸发率的公式为[6]:

![]() (3)

(3)

式中,![]() 为气体质量流量;

为气体质量流量;![]() 为流量计的校正系数;

为流量计的校正系数;![]() 为1.013kPa下饱和液氮的密度;

为1.013kPa下饱和液氮的密度;![]() 为杜瓦的有效容积;

为杜瓦的有效容积;![]() 为1.013kPa下液氮的饱和温度;

为1.013kPa下液氮的饱和温度;![]() 为环境温度;

为环境温度;![]() 为杜瓦内液氮饱和温度。

为杜瓦内液氮饱和温度。

根据(2)式,![]() =

=![]() ,可以发现,对于相同的杜瓦,漏热量与传热温差成正比。在测得常压下的日蒸发率后,根据漏热量与温差的正比关系,可算得其他高压下日蒸发率的理论值[7]。

,可以发现,对于相同的杜瓦,漏热量与传热温差成正比。在测得常压下的日蒸发率后,根据漏热量与温差的正比关系,可算得其他高压下日蒸发率的理论值[7]。

(4)

(4)

其中,下标0代表常压,1代表其他高压。

3.2 实验结果及分析

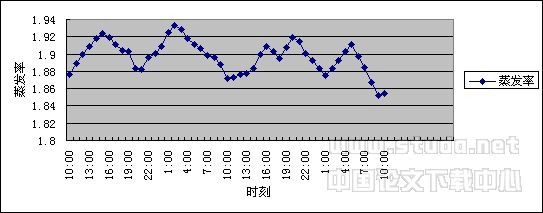

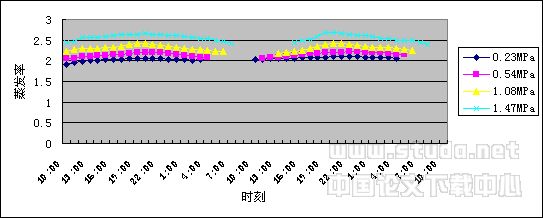

实验中的五种压力分别是:常压、0.23 MPa、0.54 MPa、1.08 Mpa和1.47 Mpa,为使实验结果更加准确,每个压力都连续记录48h。测得的蒸发率值如下图:

图3 常压下的蒸发率随时间的变化

图 4 高压下蒸发率随时间的变化

图3为常压下的蒸发率随时间变化曲线,液氮的平均日蒸发率为1.90%。根据表1,175L储罐的蒸发率上限值为2.1%。因此该杜瓦的绝热指标已达国家标准。图4为高压下的蒸发率随时间变化曲线,图中出现间断部分,是因为随着液体的蒸发及气体的排放,杜瓦内压力会有所降低,以至达不到调压阀的开启压力,气体质量流量降低至零。之后杜瓦内液体吸收环境的热量蒸发,使得压力又有所回升,到达调压阀开启压力后,气体又重新开始排放。实验测得的四种高压下的平均日蒸发率见下表,结合公式(4)计算理论值,并得出相对误差:

表2 平均日蒸发率实验平均值、理论值以及相对误差| 压力(Mpa) | 日蒸发率实验值(%/d) | 日蒸发率理论值(%/d) | 相对误差(%) |

| 0.23 | 2.26 | 1.96 | 15.17 |

| 0.54 | 2.28 | 2.07 | 9.88 |

| 1.08 | 2.33 | 2.28 | 2.28 |

| 1.47 | 2.52 | 2.47 | 2.31 |

根据表2可以看出,在静态稳定的排放条件下,日蒸发率随着杜瓦内压力的增大而升高。这与[5]中憋压条件下的情况完全相反。简单看来,由于压力的升高,对应的饱和温度升高,杜瓦内液体与环境的温差减小,传热量降低。但同时汽化潜热随着饱和温度的升高而降低。这导致出现与憋压条件完全相反的结论。

图4中,高压下的蒸发率的波动随着压力的升高而增大。0.23Mpa下的日蒸发率较平稳,而1.47Mpa时日蒸发率明显出现上下峰值。这是由于随着压力的升高,杜瓦内气体和液体的流动状态更加剧烈和复杂,平衡和稳定所需要的时间也越长。

此外,由表2中结果可以看出,计算的理论蒸发率值比实际测量值要小,这主要是由于各项传热的复杂性以及传热计算中忽略了杜瓦其他构件的辐射及管道和阀门结霜等的影响[8]。但由此产生的误差值都在允许的误差范围内。

由曲线的变化趋势我们还能得出一个重要结论:外界环境的变化对日蒸发率的影响随着时间有所延迟。环境温度在凌晨三点左右达到最低,理论上讲此时蒸发率应最小,而图4中的蒸发率在早晨七点达到最低值;同样地,下午两点时环境温度最高,而图4中在晚上十点时蒸发率达到最高值。这是由于实验所用杜瓦的绝热性能非常良好,环境温度的变化需要一段时间之后才能对杜瓦的蒸发率产生明显的影响。

5 结论

本文对175L低温绝热杜瓦在五种不同压力下的日蒸发率值进行了理论计算和实验研究,得出以下结论:杜瓦在常压下的日蒸发率值完全达到标准,绝热性能良好;杜瓦内压力越高,日蒸发率相对就越大,同时蒸发率的波动也越大;日蒸发率的计算值比实际测量值小;环境温度对日蒸发率的影响随着时间有所延迟。

文献

[1] GB18842-2001,低温绝热压力容器

[2] 聂中山,李青,车载液氢杜瓦蒸发率理论与实验研究,低温工程,No.4 2004 55-58

[3] 汪荣顺,高鲁嘉,低温容器无损贮存,低温工程,No.4 1999 132-135

[4] Zhaoci Li, Lie Xu, Heng Sun, Investigation on performance of non-loss storage for cryogenic liquefied gas, Cryogenics 44(2004) 357-362

[5] Q.-S.Chen, J.Wegrzyn, V.Prasad, Analysis of temperature and pressure changes in liquefied natural gas (LNG) cryogenic tanks, Cryogenics 44(2004),701-709

[6] GB18843.5-2001,低温绝热压力容器静态蒸发率测量

[7] 符锡理,真空多层绝热液氢容器夹层真空度变化对蒸发率影响的计算,低温与特气,No.2,1994,14-16

[8] 真空低温技术与设备,徐成海等,冶金出版社,1998