混凝土结构裂缝原因分析与控制

【摘要】混凝土结构由于多方面原因往往会出现一些裂缝,因此,鉴别裂缝、分析裂缝、控制裂缝的产生和,并对裂缝的产生进行有效的防治,对保证混凝土结构的整体性和耐久性及正常使用具有重要的意义。

【关键词】混凝土;裂缝;分析;控制

【Abstract】Concrete structure due to various reasons tend to be some cracks, so identification of cracks, fracture analysis, control and development of cracks, and cracks in the effective prevention and treatment, for ensuring the integrity and durability of concrete structures and the normal use has an important significance.

【Key words】Concrete; Crack; Analysis; Control

混凝土裂缝是施工中具有较普遍性的质量问题。混凝土结构、构件出现裂缝,不但影响建筑外观,而且有可能影响构件刚度和结构整体性。当裂缝宽度超出一定限度,有时会造成钢筋锈蚀,影响结构构件的耐久性,因此,为裂缝的出现,应给予应有的重视。

混凝土出现裂缝的原因是多方面的,主要有湿度变化、温度变化、徐变影响、应力作用和施工操作等因素。

1. 几种常见裂缝的原因分析与控制方法

收缩(塑性、干缩)裂缝的控制。收缩(塑性、干缩)裂缝的控制主要在于控制湿度的变化,使结构、构件具有相对稳定的湿度。

1.1塑性收缩裂缝。此种裂缝多发生于新浇混凝土的基础、梁板或具有较大面积的构件表面,接近直线,裂缝形状长短不一,互不连贯,裂缝较浅,产生这类裂缝的原因主要是混凝土多为室外露天浇筑。浇筑后混凝土表面受到日晒、风吹的影响,使新浇混凝土表面水分蒸发过快,即蒸发速度大于泌水速度,表面混凝土的收缩受到底层混凝土的约束,使正在硬化的混凝土产生拉应力,从而导致混凝土表面裂缝。塑性裂缝一般在混凝土浇筑后4h左右形成,开始不很明显。

控制产生这种裂缝的有效方法是,尽可能减少混凝土表面与内部的相对体积变化的差异。混凝土浇筑后振捣要密实;水、水泥、砂、石子用量要严格控制且配合比要合理;对裸露表面应及时覆盖,加强养护;对高温、大风天气施工的混凝土应及时抹压,防止裂缝继续发生。

1.2干缩裂缝。这种裂缝多发生于混凝土终凝前后,也有表面裂缝,宽度一般为0.05~0.2mm,个别情况也有大于0.2mm的。终凝前出现裂缝,较薄的梁、板类构件多沿短方向分布;凝固后期的裂缝一般较宽较深,此时出现的干缩裂缝一般均匀地分布于相邻两钢筋之间并与钢筋平行。产生这种裂缝的原因主要是混凝土在硬化过程中,由于环境气候条件的影响,混凝土表面的水分蒸发,水泥石中的凝胶体逐渐干缩产生初始应力,引起混凝土干缩裂缝。

控制和减少这种裂缝的有效方法应覆盖草袋或草帘,避免暴晒。

1.3加强混凝土的早期养护,混凝土浇筑完后,裸露表面应及时用草垫、草袋或塑料薄膜覆盖,并洒水湿润养护。在气温高、湿度低、风速大的天气及早覆盖、喷水雾养护,并适当延长养护时间。

1.4加强混凝土表面的抹压,但应注意避免过分抹压。

1.5采用密封保水方法,如在混凝土表面喷养护剂或覆盖塑料薄膜,使水分不易蒸发,或采用其他减少空气流动(如设挡风墙、罩),延缓表面水分蒸发的办法。

1.6预应力构件应及时张拉,避免长期堆放。

1.7适当选择配合比,避免水灰比、水泥用量、砂率过大,严格控制砂、石的含泥量,避免使用粉砂,以提高混凝土抗拉强度。

1.8构件长期露天堆放时,应继续适当洒水或覆盖养护,以便有较长的保湿养护时间,特别是薄壁构件,应放在阴凉地方覆盖堆放。

2. 温度裂缝的控制

2.1温度裂缝的原因。混凝土受水泥水化热作用,大气及周围温度、电气焊接等因素影响而冷热变化时,发生收缩和膨胀,产生温度裂缝。由于水泥水化热引起的裂缝一般产生于大体积混凝土,裂缝多平行于结构的短边,由于环境温度变化而产生的温度裂缝可能贯穿整个杆件截面。

2.2施工期间裂缝。大体积混凝土浇筑后,在硬化期间水泥放出大量的水化热,内部温度不断上升,使混凝土外部和内部形成较大的温差,而施工又未采取有效的技术措施时,将导致混凝土内外温度急剧变化而产生温度裂缝。

防止混凝土产生的裂缝关键时期:

2.2.1混凝土的温度变化产生温差,对混凝土结构产生作用,该作用可分为时间温差作用和截面温差作用两种。而大体积混凝土温度变化开裂,主要由截面内外温差作引起,由于混凝土体量大,浇筑后水泥水化热在内部不易散发,引起混凝土内部温度显著升高,使凝胶体积膨胀。

2.2.2混凝土传热性较差,散热慢,在浇筑过程中其内部的温度会很快升高,对于厚度超过800mm的大体积混凝土内部绝对温升可达35~50℃,甚至更高。笔者曾对2m厚浇筑混凝土板进行实测,最高温度达到81.3℃。水泥水化放热是一个早期快后期慢的过程,其混凝土内部的温升一般在2~3d可达最高温度,持续一段时间以后才开始缓慢降温,约21d后降温至大气温度。

2.2.3混凝土在降温阶段从热膨胀的最大变形开始降温收缩,此时,混凝土的弹性模量也已增大,故降温收缩产生一定的拉应力,当拉应力超过混凝土的变形能力时,就会产生收缩裂缝。

2.2.4防止大体积混凝土产生裂缝的关键时期是在降温阶段,从实践经验来看,混凝土浇捣后7d左右的降温时最容易产生裂缝,此时是施工保养中容易被忽视、也是防止产生裂缝的关键时候,这一点施工中应该更为重视。

2.3施工时温度控制。为防止水化热引起的温度裂缝,施工时温度控制是关键。施工温度控制包括以下两个方面:

2.3.1构件内外温差控制。即内部与外表以及外表与大气环境的温差控制。由温差引起的变形和应力值可按式(1)和(2):

△L=L(t2-t1)α (1)

δt=EC△L/L=EC(t2-t1)α (3)

式中:△L——钢筋混凝土构件的变形值;

L——构件的长度;

t2-t1——温差,即温度变化值;

α——温度膨胀系数;

δt——混凝土温度应力;

EC——混凝土弹性模量。

混凝土降温时,热量从内向外传递扩散,表面散热快,温度低,从而形成内外温差,由上面理论公式计算出允许混凝土内外温差应是5~10℃。但由于结构构件不可能受到绝对约束,混凝土也不可能完全没有徐变和塑型变形,多数工程混凝土的内外温差在10~25℃尚未开裂。因此,我国有关施工规范对这类大体积混凝土浇筑时规定内外温差宜控制在25℃内。另外,环境温度越低,产生内外温差也越大,引起混凝土开裂的几率增加,这种情况下可采取表面覆盖等措施进行温差控制以防止混凝土表面散热过快。

2.3.2控制混凝土内部温度。水泥水化热引起升温后,在绝热状态下混凝土内部的稳定可用下式计算:

T=T1+T2=T1+WQ(1-e-mΓ)/Cp

式中:T——在绝热状态下不同龄期的混凝土内部温度(℃);

T1——混凝土的浇筑温度(℃);

T2——在Γ龄期时混凝土的绝热温度(℃);

W——每立方混凝土中水泥用量(Kg/m3);

Q——每千克水泥水化热量(Kj);

C——混凝土的比热容,计算式可取0.97KJ(Kg·K)

P——混凝土的表面密度,一般取2500Kg/m3,为防射线,混凝土中掺入重金属(如钡粉)时取2800~3000Kg/m3;

m——系数,随水泥品种,比表面及浇筑温度而异;

Γ——龄期(d)。

实际上,由于混凝土浇捣时总是暴露在大气中,与大气存在热量交换,处于散热而非绝热状态中,混凝土由水泥水化热引起的温升远比绝热条件下最终水化热的温升要小。另外,混凝土内部最高温升还与浇筑块的厚度有关,块体越薄散热越快,最高升温越低;反之块体越厚散热越慢,则最高升温越高。因此,工程实践中引入一个与浇筑厚度有关的系数ξ,混凝土内部最高温度改用下式计算:

2.4控制内部最高温度的措施。综上所述,混凝土内部最高温度是由浇筑温度和水泥水化热量升两部分组成,为控制内部最高温度,针对这两方面可采取以下措施:

2.4.1避开炎热天气。尽可能选择温度低的季节浇筑,尤其应避开炎热天气。当必须在炎热天气浇筑时,可采用冰水或深井水拌制混凝土,对骨料进行冰水冷却,设置遮阳装置以降低混凝土搅拌和浇筑温度。

2.4.2合理选择水泥品种和控制水泥用量以降低水化热温升。宜用掺混合材料的硅酸盐水泥,如矿渣水泥、火山灰水泥,这些水泥水化热较少。若不得不用普通水泥时,可掺粉煤灰,有缓凝作用的外加剂,并减少水泥用量,选择合适的砂石级配、采用强度高的骨料,降低或延缓水化放热。

2.4.3掺缓凝型减水剂。为防止出现施工冷缝,浇筑过程中需要适当延长凝结时间,同时缓凝型减水剂在延缓水泥水化的同时使水化放热速度减慢,有效降低混凝土内部温升峰值,并能改善混凝土其他方面的性能。

2.4.4施工过程合理化。可采用全面分层、分段分层、斜面分层三种混凝土分层浇捣方式。每层厚度不大于300mm,以加快热量散发,并使温度分布均匀。

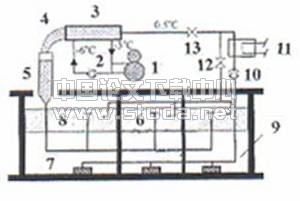

2.4.5预埋蛇型石英管。在混凝土体内预埋蛇型石英管,浇筑后采用通冰水,冷却的方法控制内部温度。最后在用稠度较大的水泥浆将管道填充封堵密实。

2.4.6动态监控。对混凝土温度变化进行动态监控,定期测量浇筑后混凝土表面和内部温度,控制内部温差不大于25℃。

2.4.7保温。覆盖塑料薄膜再加草袋进行保温,覆盖厚度由热工结合经验选定。

2.4.8减轻对地基对浇筑体约束。在岩石地基或较厚的混凝土垫层上浇筑时,事先摊铺10mm厚的沥青或二层沥青油毡以消除或减少约束作用,缓和地基对基础膨胀时的侧向压力。

2.4.9配置暗梁。大体积墙体除顶部和底部配有暗梁外,在墙体中部也宜配置暗梁,适当增加配筋率。

3. 徐变裂缝的控制

3.1适当加大端头截面高度,配置承受水平力钢筋、放射式配筋或弯起构造筋(弯起方向平行于主拉应力)。压低预应力筋弯起角度,减少非预压区。

3.2支撑节点采用微动连接,如采用螺栓连接,预留孔内设橡胶垫圈、柔性连接等,以削减约束应力。

3.3构件吊装前应一个较长的堆放时间,吊车梁的最后固定尽可能晚些(徐变3个月可达60%,4个月基本稳定,半年徐变可完成70%~80%),使徐变变形在吊装前(或固定前)完成大部分,此时混凝土具有较长龄期,强度也较高。

3.4预应力混凝土构件不要过早放张,以减少收缩徐变变形,提高抗裂能力。

3.5加大端头支承垫板,改进压力分布层,减少应力集中。

4. 应力裂缝的控制

4.1加强施工中钢筋、模板、混凝土配料、振捣的质量控制检查,确保结构构件钢筋位置、安装支撑系统、支撑位置正确,混凝土强度达到要求。

4.2正确掌握拆模时间,避免过早拆模,敲击过重,严格控制施工临时堆载;构件堆放、运输、吊装时保持支承和吊点位置正确、稳定,避免振动、碰撞。

4.3避免直接在松软土或松填土上支模或制作预制构件,场地周围做好排水并注意养护,避免水管漏水浸泡地基。

4.4预应力构件张拉或放张,混凝土必须达到规定的强度,控制应力应准确,不应超张,应缓慢放松预应力筋;胎模端部加弹性垫层(木或橡胶),减缓胎模角度,使构件回缩不被卡信。

4.5预应力吊车梁、桁架等构件端部节点处劈裂应力区全高增配箍筋或钢筋网片,并保证预应力钢筋外围混凝土有一定的厚度。

4.6板面采用二次或三次压光,改善板面质量。

5. 施工裂缝的控制

5.1木模板浇水湿透,防止胀模将混凝土拉裂。采用翻转脱模时应平稳,防止剧烈冲击和振动,并应在平整坚实的铺砂地面上进行。

5.2预应力构件预留孔时管芯要平直,混凝土浇筑后定时(15min左右)转动钢管,抽管时间以手压混凝土表面不显印痕为宜,抽管时应平稳缓慢。

5.3胎模应选用有效的隔离剂,起模前先用千斤顶均匀松动,再平缓起吊。

5.4构件堆放按支承受力状态设置垫木,重叠堆放时,支点保持在一条直线上,同时做好标记,避免板、梁、柱构件反放。

5.5运输中,构件之间设置垫木并互相绑牢,防止晃动、碰撞。

5.6屋架、柱等大型构件吊装,应按规定设置吊点;吊装屋架等侧向刚度差的构件时,应用脚手杆横向加固,并设牵引绳,防止吊装过程中晃动、碰撞。

5.7混凝土冬期施工掺氯盐早强剂,同时掺加亚硝配钠阻锈剂(为水泥重量的1%~2%)。

5.8滑动模板应确保安装尺寸和质量要求,施工中若因某种原因停滑时间过长,应松开模板后再滑开,以防止拉裂混凝土。

6. 裂缝的处理