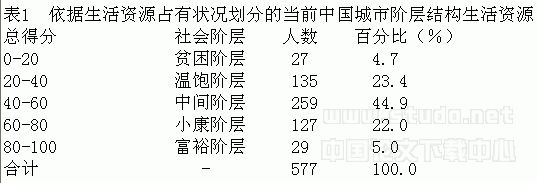

矿井火灾束管监测系统在石港公司的应用

摘要: 本文介绍了JSG-8型矿井火灾束管监测系统的特点、组成、原理、使用过程中的注意事项,以及在阳煤集团石港公司的建立运行,利用遍布井下的束管,实现了对井下密闭区域、回采工作面及高冒区等地点的循环监测。通过抽样分析,为矿井防治发火工作提供了、准确的数据。

1 引言

石港公司14#煤层自燃倾向性等级属于一类,容易自燃,全硫4.32%,吸氧量为1.25cm3/g干煤,最短自然发火期为33天;15#煤层自燃倾向性等级属于二类,容易自燃,全硫2.62%,吸氧量为0.71cm3/g干煤,最短自然发火期为76天。为此石港公司亟需上一套监测系统,对井下气体含量变化趋势做出分析,以便及时预测预报14#、15#煤层自然发火程度,对煤矿防灭火工作有着重要意义。

井下煤层自然发火将直接影响煤矿安全生产,煤层自然发火严重时将引起矿井瓦斯爆炸,尤其是高瓦斯矿井。如何准确监测、预报煤层自然发火,为煤矿防灭火提供科学依据,是当前煤炭安全生产的重要任务。

如何准确监测、预报煤炭自然发火,为防灭火提供科学依据是石港公司目前亟需解决得问题,也是当前煤炭安全生产的重要任务之一。

通过矿井火灾束管监测系统,就能够对监测地点的CO、CO2、CH4、O2、C2H4、C2H2、C2H6、N2气体含量变化趋势做出分析,从而对煤炭自然发火标志气体C2H4、C2H2、C2H6及灭火标志气体N2提前进行预报,这样对及时预测预报14#煤层、15#煤层自然发火情况具有非常重要的意义,为石港公司14#煤层、15#煤层的火灾隐患、瓦斯防治提供科学依据。

2 矿井火灾束管监测系统简介

JSG-8型矿井火灾束管监测系统是通过束管取样分析矿井采空区、密闭区、高冒区、巷道及其它地点的CO、O2、CO2等气体浓度,预报煤矿自然火灾的成套装置。

2.1 束管监测系统的组成

JSG-8型矿井火灾束管监测系统具有微机分析与控制、色谱高精度分析、束管负压运载气体三项高新技术。它具有独特的数据分析功能,在束管检测下,系统自动将分析数据存入数据库,并用数据分析某一采样点的气体量在一段时间内的变化趋势。该系统共有7大部分组成:

束管部分:由粉尘过滤器、束管(石港公司布有16芯束管和13芯束管)、单管、分路箱(含滤水器)等组成,其作用是运载井下气体。

控制部分:由输出控制接口板,电磁阀驱动电路,抽气泵,自动进样器等组成,它们各自装在微机和控制柜内,其作用是按规定顺序和时间将气体送入气相色谱仪中。

气体分析部分:由气相色谱分析仪,专用输入输出接口,载气接口等组成。其作用是将气体进行分析并送入采样接口板中。

数据采样部分:由数据采样接口板、采样程序组成,用以采集色谱仪传来的数据,并进行数据预报处理。

数据分析部分:由测控软件内的数据分析、图形显示、谱图检测、结果等组成,通过分析将采样数据形成分析报告及谱图。

2.2 束管监测系统工作原理

系统工作时,启动抽气泵,束管内形成负压,井下外部的压力大于束管内的压力,使井下气体被吸入束管,到达井上的电磁阀前并处于等待检测状态。气相色谱仪达到稳定工作状态后,微机通过控制接口板输出一个开关量给驱动电路,驱动电路的继电器吸合,接通某一束管的电磁阀,该路束管的气体被送入色谱仪中,由色谱仪开始分析。色谱仪的分析结果被送到微机内的数据采样接口板上,经过信号放大,模数转换,然后由分析软件进行处理,形成谱图和分析结果,分别在屏幕和打印机上出

序号 | 技术参数 | 说明 |

1 | 控制束管监测路数 | 12-48路(可扩充,我公司为16路束管) |

2 | 输出控制 | 12-48路气体采样电磁阀(可扩充) |

3 | 运行时间 | 循环监测或人工设定 |

4 | 分析气体 | O2、N2、CO、CH4、CO2、C2H4、C2H6、C2H2 8种气体 |

5 | 分析精度 | 常量分析时,≤O.1%;微量分析时,≤1ppm |

6 | 井下管最大管采样距离 | 30km |

2.4 束管的敷设及布点原则

束管敷设管道内的高度一般不低于1.8m,用吊台挂钩吊挂,敷设要平、直、稳,与动力电缆之间的距离不应小于0.5m,并要避免与其他管线交叉。束管入口处必须安设滤尘器,整条束管至少安设3个滤水器。

监测点应选在围岩稳定、前后5m范围内无分支巷道并靠近巷道末端,监测点应设置在距巷道顶板0.5m处巷道中。超过煤层自然发火期的分层工作面的监测点,应设在上分层回风侧的停采线处;回采巷道在上分层出现过升温点处,要靠顶板设监测点;各分层巷道有通风设施时应在该设施回风侧1m的顶板上设点;采区内丢煤处,巷道内错、外错,丢顶煤,留三角煤,分层巷道的盲巷及溜煤眼上方均应设置监测点;采掘工作面有明显升温征兆的区段,必须设置监测点;火区密闭必须设监测点。

2.5 束管监测系统的防堵、防漏和防冻

为了防止束管因尘埃和冷凝水堵管,应在监测点进气口处设置滤尘器和滤水器。从吸气口至井底的束管管路中还需要安设滤水器,其数量应根据吸气口和束管沿途的温度差来确定,一般不少于3个。

为防止束管与束管、束管与分束管联接处漏气,束管与束管之间用直径10m的铜管联接,所有接口均用环氧树脂封闭。此外,应采取具体措施防止钻孔到分析室的束管或气缆因冬季地面气温低造成结露冻结。

3 束管监测系统在石港公司的应用

我公司束管监测系统于2008年10月21日安装调试完毕,在调试完毕后首先在我公司15101首采工作面试运行。

我公司15101工作面于07年9月19日开始试生产,12月26日工作面发现明火被迫封闭。08年8月份根据集团公司气样分析,15101工作面已具备启封条件,在启封过程中,由于回风底鼓严重,进风200米处冒顶,分别对15101进、回风顺槽进行缩封,同时在15101进、回风及尾巷埋设束管,构建15101井下束管网络。在处理进风冒顶期间,由于煤层复燃,又对回风、进风、尾巷及防火措施巷进行了封闭。

3.1 束管监测系统管路工程

从地面束管监测机房的终端接线箱引出束管(16芯),沿瓦斯管路斜井铺设,并在中下部安装一16路分路箱,然后16芯束管延伸至15101进风系统巷,在15101进风系统巷设一16路分路箱,其中13芯束管继续延伸至15101瓦斯尾巷处的13路分路箱,然后接单管至15101高抽巷、15101瓦斯尾巷、15101回风巷等处;另外3芯从15101进风系统巷的16路分路箱接单管至15101进风端头、落山及高冒区。从而在我公司15101首采工作面的自燃危险区建立自然发火观测站(点),进行系统的、定期的观测。

3.2 束管测点埋设

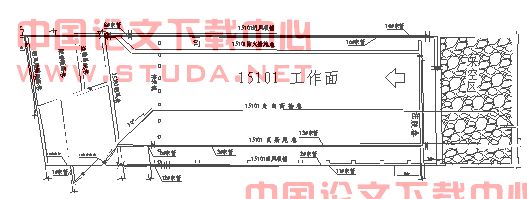

我公司15101首采工作面现为火区,不能正常回采,就目前来说,我们在15101工作面各巷道埋设的束管监测管路为1#束管(15101高抽巷)、2#束管(15101回风机尾)、3#束管(15101瓦斯尾巷)、6#束管(15101尾巷闭墙)、8#束管(15101进风口以里80米)、11#束管(15101回风巷)、12#束管(15101回风闭墙)、13#束管(15101注胶巷观测孔)、14#束管(15101切巷外10米)、16#束管(15101切巷15#支架处)。束管布置图如下图。

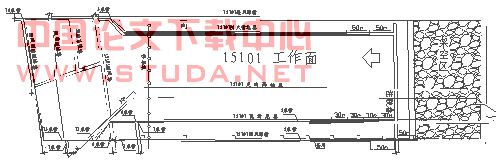

在15101工作面正常续采后,各巷道埋设束管监测管路为防火措施巷埋3路,间距50米交替布置监测点;尾巷落山侧埋3路,间距30米交替布置监测点,尾巷口1路;回风落山埋3路,间距30米交替布置监测点,落山1路,回风1路。束管布置图如下图。

图 2 15101火区束管布置图

3.3 束管监测系统应用分析

通过束管监测系统对15101首采工作面的气体检测,提供14#煤层、15#煤层的发火依据,特别是在15101采空区、巷道高冒、封闭火区等地点,人员难以进入的“死区”,提供非人力所能为的监测手段。为火区启封,矿井瓦斯事故救灾提供有效的数据。

在2008年10月29日前后,通过束管监测系统发现15101工作面巷道内气体变化比较明显,特别是进风巷CO有增高的趋势(见表2),于是通风工区根据这个情况封闭了15101进风巷,并不间断往15101进风巷注氮气。

表 2 15101进风气体含量变化趋势分析报告

监测时间 | O2 | N2 | CO | CH4 | C2H2 | C2H4 | C2H6 | CO2 |

2008-10-26 09∶47∶42 | 9.3420 | 47.1898 | 0.0000 | 43.2735 | 0.0000 | 0.0000 | 0.0396 | 0.1551 |

2008-10-27 09∶28∶06 | 10.4234 | 50.7817 | 0.0016 | 38.2244 | 0.0000 | 0.0000 | 0.0420 | 0.5276 |

2008-10-28 09∶51∶08 | 19.4525 | 71.6719 | 0.0580 | 8.4999 | 0.0000 | 0.0000 | 0.0065 | 0.3112 |

2008-10-29 06∶26∶58 | 18.5422 | 69.7783 | 0.1550 | 11.1920 | 0.0010 | 0.0009 | 0.0857 | 0.2447 |

2008-10-30 07∶09∶12 | 19.0891 | 70.9991 | 0.1088 | 9.4524 | 0.0000 | 0.0036 | 0.0953 | 0.2517 |

2008-10-31 05∶43∶15 | 18.3531 | 69.1755 | 0.1876 | 11.9406 | 0.0019 | 0.0081 | 0.0128 | 0.3204 |

2008-11-01 07∶28∶52 | 3.9103 | 50.4287 | 0.3549 | 43.6594 | 0.0000 | 0.0000 | 0.3133 | 1.3334 |

2008-11-02 17∶04∶52 | 2.8148 | 48.2834 | 0.0534 | 48.3051 | 0.0000 | 0.0000 | 0.0077 | 0.5356 |

2008-11-03 11∶25∶06 | 4.5591 | 43.9018 | 0.0528 | 50.4840 | 0.0000 | 0.0000 | 0.2792 | 0.7232 |

2008-11-04 10∶22∶17 | 5.9139 | 38.1691 | 0.0183 | 55.8709 | 0.0000 | 0.0000 | 0.0278 | 0.0000 |

在2008年11月7日开始对15101进风巷打钻探高冒区,并通过15101防火措施巷向15101进风巷注MEA高分子阻化剂,根据15101进风气体含量变化分析结果,在15101进风巷CO、T(℃)降低后,通风工区决定再向15101进风巷压注LFM轻型充填材料,这样就为灭火提供了依据。

通过束管监测,判断火区状况,从而避免对火区盲目投入成本,对生产效益起到一定的节支作用。比如由于束管监测系统能监测N2 指标,就为氮气灭火提供了资料和数据,当往火区注液氮时可根据束管监测出来的N2 含量指标,能够清楚的知道井下的情况,避免注氮气不足起不到防灭火效果而起不到防灭火效果或往火区不停地注液氮造成损失;或者有人员进入 “死区”检查,一旦造成人员伤亡,那将是不可估量的损失。

3.3 束管监测系统的优缺点

3.3.1束管监测系统的优点

JSG-8束管监测系统一次进样能分析CO、CO2、CH4、O2、C2H4、C2H2、C2H6、N2八组份气体,分析时间不大于15mim;通过监测报表或趋势曲线及时准确进行自燃火灾预测预报,并对发火危险性进行判别。

数据库记录:有相当的数据存储和检索功能,对数据进行分析比较。采用开放式数据存储格式、实现分析数据的共享。

对井下不经常检测的地点,为节省投资可以不辅设束管,由人工采样,手动进样色谱仪进行检测,检测结果在微机显示、贮存和打印。

3.3.2束管监测系统的缺点

束管单管容易断裂是束管的一个缺点。此外每次气体检测都是先通过循环真空泵对井下气体预抽120分钟,待置换完管内气体后,然后通过色谱仪对所采集气体进行分析,由于每个地点的气体进样时间仅为2分钟,这样对于漏风比较严重的地点(比如15101进风、15101尾巷)就会出现检测数据相差较大的现象。为了更确切的反应各地点的气体含量趋势变化情况,我们在束管监测的同时,辅以人工检定管测定和瓦斯探头进行监测,并时常进行人工取样分析,以此确保监测地点气体的真实情况。

4 结束语

通过建立矿井束管监测系统,能够通过束管取样分析矿井采空区、密闭区、巷道中的CO、CO2、CH4等气体的浓度,经过测定分析及时预报,为煤矿自燃火灾和瓦斯监控工作提供依据。同时能主动监测预报井下气体及自燃火灾隐患,使得煤矿安全综合防治由被动变为主动,井下安全防治工作可实现“对症下药”,避免了缺乏科学数据、盲目治理的弊端,既为煤矿科学管理提供保障,又为煤矿节约了经济成本,意义重大。

矿山管理人员可以通过该系统掌握各地点气体的数据来了解矿井的状况,特别是井下人员无法进入的区域(如采空区等),它具有其它监测手段无法替代的优点,是采空区内因火灾早期预报的有效技术途径。同时矿山管理人员还可以侦测出早期自燃发火、爆炸的气体指标,以便有效地控制潜在的煤矿自燃发火和爆炸风险,为煤矿自燃火灾和矿井瓦斯事故的防治工作提供科学依据,从而对矿井的井下瓦斯、通风系统做到最好的管理,降低了矿井火灾和瓦斯爆炸发生的机率,从而减少矿井安全事故。

同时针对束管监测系统在煤矿井下防灭火工作应用中存在的问题, 只有提出执行规范的技术标准,选择优秀的检测分析专业人员,制定严格的综合管理保障体系,才能为煤矿安全生产提供科学、准确的数据。

在15101工作面几次启封过程中,我们根据这套系统来指导井下的灭火工作,并取得了一定的成效。

目前我公司矿井火灾束管监测系统经过近四个月的运行,系统性能稳定,能满足矿井防灭火监测监控管理的需要。