论炼油厂的环境保护与隔油池建设

摘要:炼油厂是乌石化最早建成的生产厂,多年来,通过不断的改建、扩建及新建装置,原油加工能力已达到了500万吨/年的规模,装置的技术水平和自动化控制程度也在逐年提高,主要生产装置均已实现DCS操作。在环保建设方面,本着污染从源头治理的方针,在各装置都兴建了隔油池,以减少排向净化水装置的污水含油量,确保环保指标达标。从炼油厂环保治理方面看,隔油池在污油回收、排放达标方面发挥了非常重要的作用。

关键词:隔油池 设计?环境保护?污水

炼油厂是乌石化最早建成的生产厂,多年来,通过不断的改建、扩建及新建装置,原油加工能力已达到了500万吨/年的规模,装置的技术水平和自动化控制程度也在逐年提高,主要生产装置均已实现DCS操作。在环保建设方面,本着污染从源头治理的方针,在各装置都兴建了池,以减少排向净化水装置的污水含油量,确保环保指标达标。从炼油厂环保治理方面看,池在污油回收、排放达标方面发挥了非常重要的作用。

1 池的工作原理

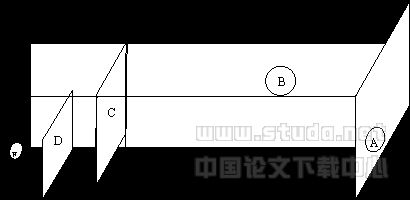

池的结构如下图所示:

池结构图

图中,A为含油污水池的入口,污水进入池后,因油水密度不同而在箱中上下分离,污油经由箱上部收油孔B进入集油箱,由污油泵打入污油回收罐中;污水经挡板C由挡板底部进入集水箱,由液面高度挡板D的高度来维持油水界面,保证将污油隔离在箱中;隔除了污油的污水由挡板D上部翻入排水箱后经排水口E排出。

2 相关参数的

2.1 挡板C底部高度Hc计算:

按最大排水量计算,挡板C底部预留的污水流通面积应等于含油污水池的入口A的流通面积,由此可确定挡板C的底部高度Hc。

2.2 收油孔孔径确定

按最大排油量计,收油孔B的孔径不小于池的入口A的孔径。

2.3 液面高度挡板D的高度Hd计算

保证污油有效隔离的最基本条件是箱中的油水界面高度大于挡板C的底部高度Hc,因箱的最高液面为收油孔B的高度Hb,若以污水密度为d水=1kg/m3,设污油密度为d油,油层厚度为H油,显然,油层厚度的取值范围为: 0 < H油 < Hb – Hc,根据集油箱与集水箱在油水界面处压力相等,可得如下等式:

( Hd – (Hb – H油 ) ) d水 = H油d油

Hd = Hb – H油 (1– d油)

收油孔高度Hb一般取池高度的80%,d油可根据污油的实测值取值,一般在0.7~0.8之间,以实测为主。

为防止污水流入集油箱中,应保证液面高度挡板D的高度Hd应小于收油孔B的孔底高度Hb。

通过以上参数的设置可知,按照上述参数设计的池应可满足绝大多数情况下的污油回收要求,并可保证外排污水中含油量最低。

3 污水中污油的来源

炼油装置中的污水含油来源大致有以下几个方面:

3.1 因操作原因或仪表设备等原因造成的油-水分离器操作波动大,界面不稳定,或分离效果不佳,导致切液排水含油超标。

3.2 机泵密封泄漏造成的外排冷却水含油及机泵检修解体时发生的残余油排放。

3.3 装置设备发生事故泄漏。

3.4 装置发生事故或紧急停工时,设备检修前进行处理而造成的人为排放。

3.5 分析取样时的废弃油未回收而倒入地沟。

4 池的作用

在炼油厂建成投产的十几年里,各装置的池在污水的分级控制上发挥了非常重要的作用。由于池是建在各装置的外排污水出口处,外排污水经池对污油回收后,含油量大幅度下降,较好地控制了排入净化水装置的总进口含油量,从而保证了净化水装置的正常运行,使总的污水外排达到了排放指标,减少了对环境的污染。

近年来,随着技术革新和技术改造的不断深入,使生产操作的平稳率得到了大幅度的提高,因操作而导致的排污含油大为减低。动设备管理水平的提高使机泵运行的故障率减小,在2003年度中,常减压车间创造了装置连续运行104天不修一台机泵的纪录,极大地扼制了机泵的泄漏排油和检修排油。根据职业安全健康管理体系的要求,各装置对生产中可能发生的事故和灾害制定了详尽的事故预案,加强了对事故的防范,完善了事故突发时的紧急应对措施,使装置发生事故的频率有了明显的下降,即使有事故发生也能快速的应对和处理,降低了排放损失。根据环境管理体系的要求,炼油厂建立了回收油管理制度,所有装置所产生的泄漏油、废弃油均进行回收,严禁排入下水道。通过这样的一系列措施的实施,进入池的污水含油量已大为减少,这一点从炼油厂几个主要生产装置含油污水排出口汇总的含油量平均值数据中可以得到证明,如下图表所示:

各装置外排污水含油量

| 2002年年均 | 2003年年均 | |

| 气分 | 33.53 | 17.1 |

| 焦化 | 185.52 | 64.1 |

| 加氢精制 | 75.88 | 37.3 |

| 芳烃 | 75.18 | 38.6 |

| 一常减压 | 104.9 | 156.2 |

| 蜡催 | 105.37 | 134.7 |

| 二常减压 | 127.35 | 119.5 |

| 重催 | 133.51 | 129.1 |

| 平均 | 115.2 | 84.7 |

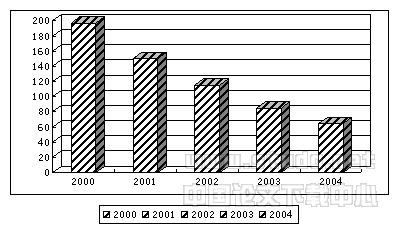

对照历年来装置外排污水含油量平均值,可获得如下数据:

| 时间(年) | 2000 | 2001 | 2002 | 2003 | 2004(1~5月) |

| 年均含油量(mg/l) | 197 | 151 | 115 | 85 | 64 |

由于池集油箱的收油量逐年减少,池污油泵的的运行时间也大为缩短,主要生产装置在不开池的情况下也可以实现达标排放。根据现阶段“职业安全健康管理体系”和“环境管理体系”的评测,现在使用较多的敞口式池在使用期间,因其有毒有害易燃易爆油气的挥发,在对安全要求和环保要求普遍提高的情况下,又逐渐上升为装置区内较大的不安全风险源和环境污染源,特别是在近年来炼制哈萨克斯坦高含硫原油时,挥发性含硫有毒气体的含量在装置区内的各排液口处严重超标,对作业环境构成了威胁,对池的安全改造已迫在眉睫。

5 改进及建议

虽然池在炼油厂发挥了很重要的作用,但控制污水含油的最根本途径还在于不断采用新技术、新工艺,提高控制精度,加强操作管理,从而在根本上杜绝排液带油现象。池只是做为在操作过程失控时保证外排污水含油不超标的一种补充手段,而不是正常操作时控制污水含油的主要手段。现有的敞口式池因其结构简单、造价低廉、工作可靠而得到广范应用,因其敞口而导致的安全问题和环境问题可通过将池改造为封闭式而解决。原有的与池平行安装在池底的污油泵应改为自吸能力强的自吸式污油泵,安装在池外的地面上工作,以保证机泵在检维修时工作环境的安全。

在对外排污水全系统进行检查时,我们发现,即使各装置在污水含油量控制上均能实现达标排放,但在进入净化水厂的含油污水总进口处污水含油量仍然偏高,近年来的实测数据及图表如下所示:

| 时间 | 2000年 | 2001年 | 2002年 |

| 年均含油量(mg/l) | 11880.79 | 8374.025 | 6456.202 |

这是由于各装置所排污水的含油在此处逐步富集所造成的,对此,综合考虑全厂池工作的实际情况,为充分提高池的工作效率,应将分散在各装置中效率低下的池取消,在含油污水总线上设置多装置共用的密闭式池,以确保一旦有装置发生意外排放时,能对污水含油进行有效隔离回收,既保证装置内的工作环境,又可解决全系统的达标排放,实现装置的文明安全生产。

资料

〔1〕 乌鲁木齐石化总厂环保监测站 污水水质分析日报.2000年~2004年

〔2〕 乌鲁木齐石化公司炼油厂安环科 2000年~2004年含油总进口监测数据

〔3〕 乌鲁木齐石化公司炼油厂安环科 2000年~2004年装置达标月报